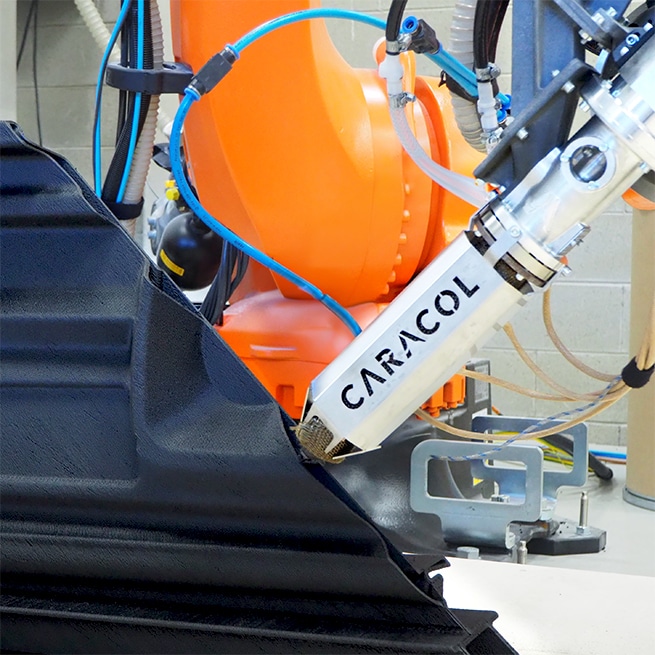

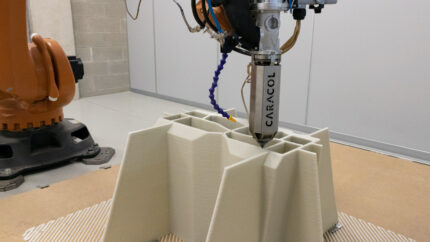

La tecnologia LFAM di Caracol è all’avanguardia nell’innovazione del settore navale grazie a Heron AM. La piattaforma di stampa 3D robotica chiavi in mano, per la produzione di parti in compositi termoplastici di grande formato, è stata scelta da Namthaja per realizzare una nuova applicazione per Jana Marine Service Company, garantendo alta precisione, velocità e ripetibilità.

Tra le storie di successo che dimostrano le possibilità offerte dalla tecnologia additiva alla produzione industriale di parti marine, spicca il progetto sviluppato dal team di Namthaja per Jana Marine Service Company LLC. L’azienda leader nella produzione per conto terzi, che offre tecnologie e servizi di stampa 3D in Arabia Saudita, ha realizzato la prima passerella marina stampata in 3D, progettata per la società di servizi marittimi saudita Jana Marine Service Company LLC.

Tra le storie di successo che dimostrano le possibilità offerte dalla tecnologia additiva alla produzione industriale di parti marine, spicca il progetto sviluppato dal team di Namthaja per Jana Marine Service Company LLC. L’azienda leader nella produzione per conto terzi, che offre tecnologie e servizi di stampa 3D in Arabia Saudita, ha realizzato la prima passerella marina stampata in 3D, progettata per la società di servizi marittimi saudita Jana Marine Service Company LLC.

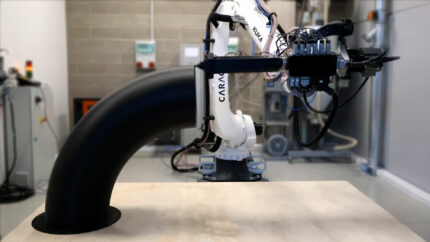

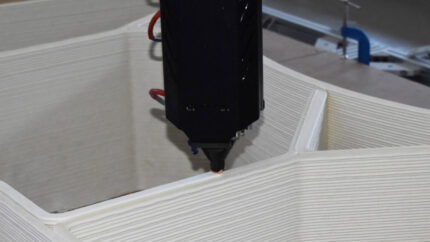

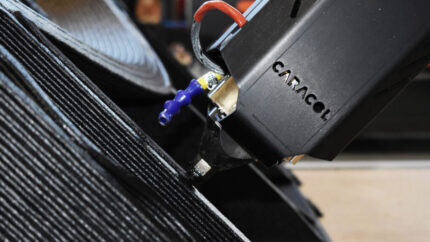

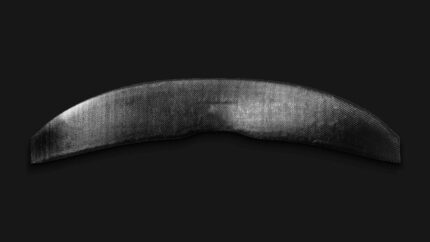

Il team di Namthaja ha lavorato per applicare la stampa 3D di questo pezzo a livello industriale, ottenendo la certificazione che ne garantisce la qualità e l’uso del pezzo, a partire dalla progettazione e dall’ingegnerizzazione della passerella di 3 m destinata a sopportare carichi pesanti durante l’imbarco e lo sbarco degli equipaggi dalle navi. La parte è stata prodotta con la piattaforma Heron AM che ha stampato ASA con fibra di vetro, in conformità con gli standard ISO 7061:2015. La parte è stata testata e approvata per garantire che la deflessione consentita in base ai carichi di prova specificati fosse di massimo 40 mm con un carico di oltre 720 kg – ottenendo una deflessione massima inferiore a 20 mm con un carico di 750 kg.

La passerella è stata stampata in 3D in un unico pezzo, eliminando ogni necessità di assemblaggio e di operazioni manuali, con un materiale che garantisce la resistenza ai raggi UV e agli agenti atmosferici in ambienti esterni e soddisfa le caratteristiche meccaniche necessarie nell’utilizzo del componente. Inoltre, la bassa densità del materiale ha permesso di migliorare il peso del 30% rispetto alle passerelle tradizionali, ottenendo una struttura sia leggera ma robusta, anche grazie alla fibra di vetro. Consolidando tutto lo sviluppo fatto sul pezzo con una completa certificazione di qualità e sicurezza, si è riusciti a garantire la ripetibilità del processo a lungo termine e quindi la produzione industriale.

I vantaggi derivanti dall’applicazione della tecnologia LFAM di Caracol si sono rivelati di grande impatto:

- Drastica riduzione dei costi e dei tempi di consegna, grazie a operazioni più fluide senza necessità di assemblaggio o processi manuali.

- Maggiore efficienza dei pezzi grazie a una riduzione del peso del 30%.

- Prestazioni funzionali e meccaniche del pezzo garantite, grazie all’estrusione di materiali compositi avanzati come l’ASA GF.

- Scalabilità industriale grazie alla ripetibilità del processo in un ambiente di produzione industriale certificato.