Architetti e progettisti navali sono alla ricerca di nuove tecnologie per produrre parti più complesse e personalizzate, in base alle necessità dei clienti del mercato degli yacht. Heron AM può essere la soluzione per le aziende manifatturiere del segmento yachting e di imbarcazioni in piccole serie o come produzioni uniche, interamente customizzate, consentendo di produrre parti sovrastrutturali complesse come le griglie laterali di presa d’aria di questo progetto.

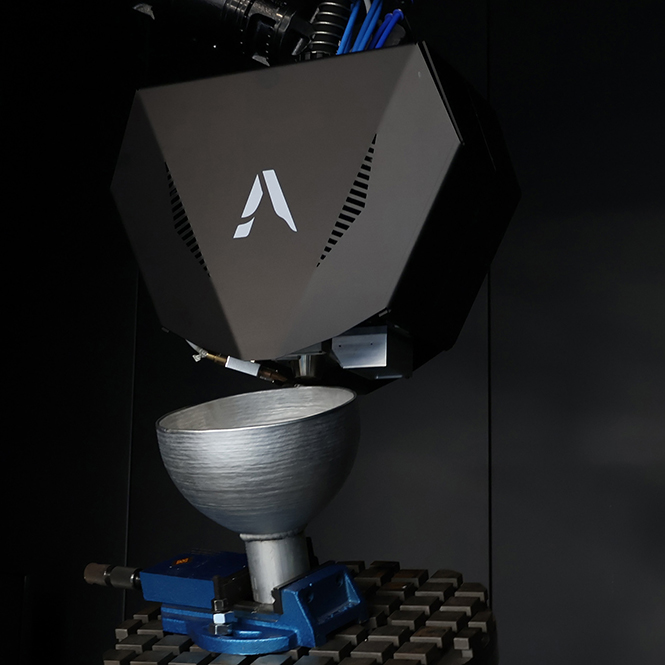

Da diversi punti di vista, le griglie d’aria sono un’applicazione interessante per l’Additive Manufacturing: il loro design è complesso, con forme geometriche non piatte; e il processo di ingegnerizzazione nella produzione tradizionale comporta ancora la laminazione a mano utilizzando stampi e la lavorazione della fibra di vetro o della lamiera con tecniche come il taglio laser, la piegatura, la fresatura e rifilatura. Queste esigenze possono essere soddisfatte lavorando con una tecnologia come Heron AM, che sfrutta il suo software integrato e i 6 assi del braccio robotico per estrudere a varie angolazioni, stampando anche superfici sospese e forme geometriche cave, leggere e al contempo complesse a 45°.

01 Sovrastrutture per yacht – Griglie d’aria

02 Sovrastrutture per yacht – Griglie d’aria

Applicare la piattaforma robotica di stampa 3D di grandi dimensioni di Caracol – Heron AM a questa produzione significa avere l’opportunità di progettare strutture dalle forme innovative e dalle geometrie leggere senza la necessità di stampi o maschere, il che porta a superare i vincoli di tempo e di costo tipici delle tecnologie più tradizionali, garantendone al contempo gli standard qualitativi.

La produzione additiva è anche una soluzione sostenibile se si considera il suo impatto ambientale. Nel caso della produzione di queste griglie d’aria, l’ABS è rinforzato al 30% con fibra di vetro. Allo stesso tempo, l’ottimizzazione del processo, combinata con l’alta velocità di estrusione, porta a un miglioramento dei tempi di consegna fino al 50%. Infine, i file di progettazione digitale vengono salvati e possono essere adattati alle future esigenze di manutenzione e ricambi. L’effetto complessivo per i costruttori di imbarcazioni è una significativa riduzione dei costi, fino al 70% in base ai volumi di produzione.

IL PROGETTO IN CIFRE

Specifiche di produzione:

- Materiale: ABS + fibra di vetro

- Tecnologia: LFAM (Heron AM), finitura Gel Coat

Efficienza:

- Dimensioni: 1720 mm (l), 450 mm (h), 350 mm (l)

- Peso: da 30 kg a 22 kg = riduzione del 25%.

- Minimizzazione degli scarti: nessun uso di stampi/tool = abbattimento fino al 60%.

- Tempi di consegna: da 12 a 5/6 settimane = ottimizzazione del 50%.

- Costi: risparmio fino al 70%