In un settore che sta investendo molto nella ricerca per migliorare l’efficienza e produrre tubazioni sempre più complesse e leggere, Caracol – insieme ad aziende leader nel settore energetico – sta adottando la tecnologia LFAM nella creazione di sezioni di tubazioni in compositi termoplastici, riducendo i tempi di consegna, i costi e la sostenibilità complessiva del processo.

L’industria energetica affronta quotidianamente numerose sfide per migliorare la propria catena del valore nella produzione di componenti per tubazioni, affrontando limitazioni legate a geometrie complesse, requisiti rigorosi di resistenza agli agenti chimici e alle condizioni ambientali e costi operativi. L’utilizzo di tecnologie tradizionali nella produzione di tubature richiede utensili, metalli e lunghi tempi di produzione; inoltre, la manutenzione delle tubazioni metalliche per l’acqua e le sostanze chimiche comporta elevati costi di manutenzione, con un conseguente forte impatto economico e ambientale. La crescente domanda di riduzione dell’impronta di carbonio e dell’efficienza produttiva sta spingendo l’industria energetica verso tecnologie alternative; in questo contesto, la tecnologia LFAM rappresenta una soluzione più flessibile e sostenibile per la produzione di sezioni e giunzioni di tubi complessi.

La tecnologia LFAM di Caracol nella produzione di tubature

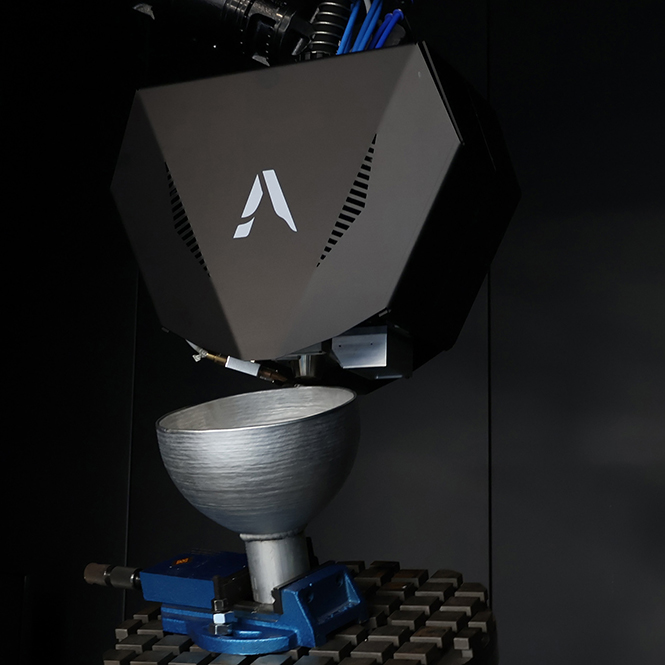

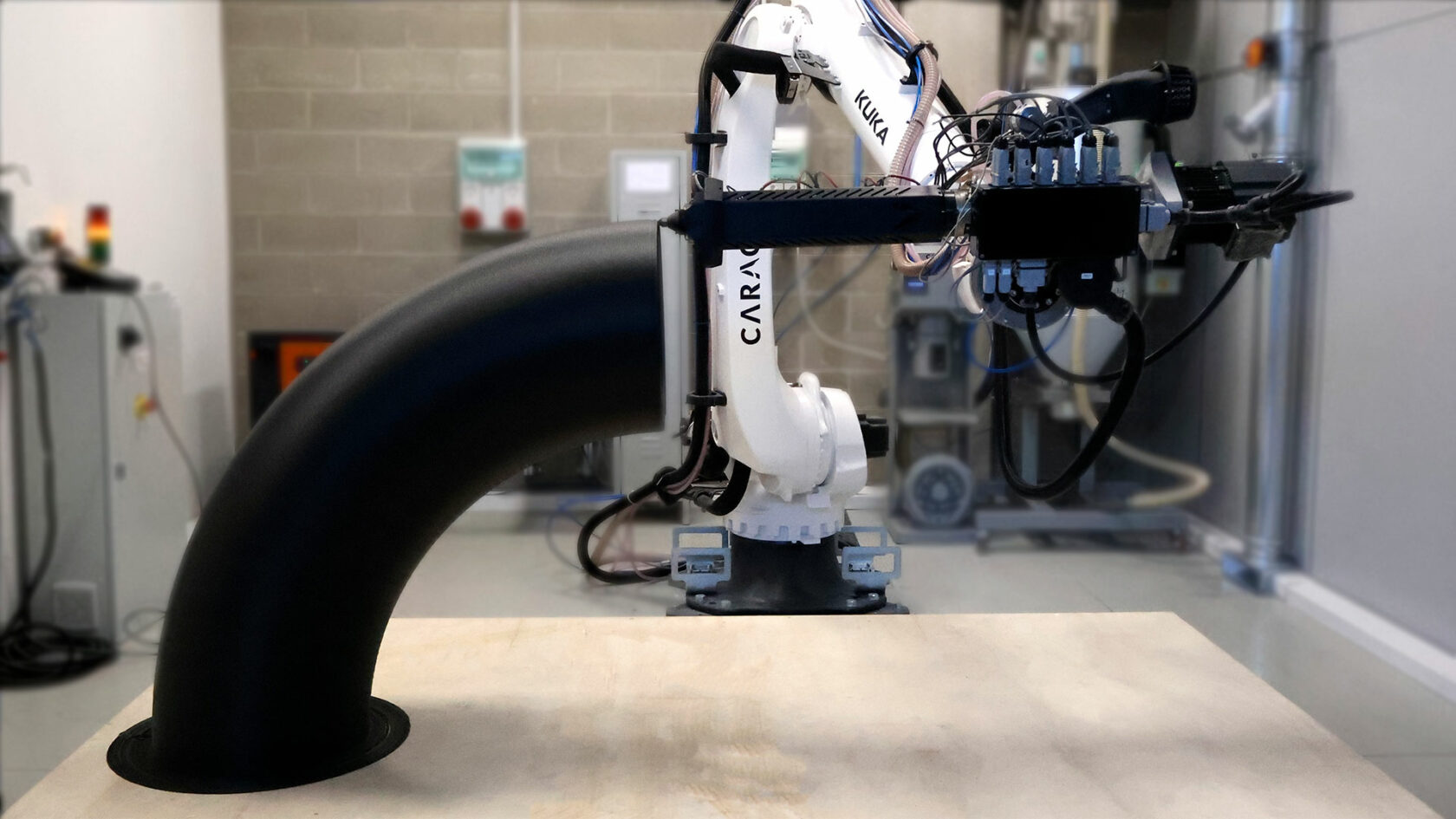

Grazie alla piattaforma integrata Heron AM, Caracol è riuscita a sviluppare un processo all’avanguardia che utilizza materiali non metallici per la produzione di tubi, orientandosi verso un processo produttivo più efficiente ed economico. In particolare, sfruttando una piattaforma robotizzata di grande formato come Heron AM, è stato possibile creare diverse sezioni e componenti funzionali per le tubazioni, come curve, connettori e giunti a x. Oltre a essere un processo a basso impatto, la stampa 3D è particolarmente vantaggiosa per applicazioni con geometrie complesse in volumi di produzione limitati.

Sono state prese in considerazione per la produzione, il collaudo e la convalida tre tipi di geometrie che hanno incontrato difficoltà con le tecnologie tradizionali: sezioni curve – sfruttando la stampa multiplanare, connettori – stampando tubi di spessore variabile, e giunti a X – con sezioni interne e canali. In particolare, è stato effettuato uno studio approfondito per la stampa multiplanare di sezioni di tubi curvi. Lavorare con la tecnologia robotica LFAM significa sfruttare gli oltre 6 assi della cinematica robotica per aumentare i gradi di libertà quando si lavora sullo slicing del pezzo. Una delle caratteristiche che questo consente è lo slicing multiplanare, in cui l’estrusore è programmato per regolare il suo orientamento, rimanendo perpendicolare alla sezione stampata variando l’angolo di stampa durante l’intero lavoro.

Per determinare i parametri esatti e convalidare l’applicazione è stato necessario studiare diversi aspetti, quali:

- raggio di curvatura (R) – l’angolo formato tra le linee mediane di due strati successivi

- diametro della circonferenza di base (D base)

- tempo (t) – determinante della lunghezza del percorso utensile

- tempo dello strato (t strato)

- altezza dello strato (h strato)

- materiale e temperatura (°C) – per comprendere le migliori impostazioni di stampa per un’adesione ideale tra gli strati, considerando la scelta del materiale, le proprietà termiche e i parametri sopra citati

Inoltre, Caracol ha testato materiali comunemente utilizzati e già qualificati per l’uso nell’industria energetica, come l’HDPE (polietilene ad alta densità – naturale o con fibra di vetro), nonché l’rPP GF (polipropilene riciclato con fibra di vetro) per alcune applicazioni. Un passaggio fondamentale è stato quella di comprendere i benefici e i rischi dell’utilizzo di materiali non metallici per la lavorazione chimica, il trattamento delle acque, il petrolio e il gas e la generazione di energia come modo per l’industria di superare i limiti dei metalli. Sebbene si debba ancora lavorare per qualificare e certificare completamente l’uso di questi materiali, lo studio ha permesso di valutare diversi vantaggi, tra cui:

- resistenza alla corrosione

- riduzione del peso

- durata nel tempo

- efficienza dei costi per tutto il ciclo di vita dei componenti

- compatibilità chimica

- vantaggi per l’ambiente e la sicurezza nelle operazioni e nella manutenzione

Risultati e benefici del progetto

Questi progetti hanno dimostrato che il processo di produzione di componenti per tubazioni tramite tecnologia LFAM con materiali compositi termoplastici offre diversi vantaggi rispetto alla produzione con tecnologie tradizionali, tra cui:

- Riduzione dei tempi di consegna: grazie alla produzione rapida, all’eliminazione di stampi e diverse fasi del processo, i tempi di produzione possono essere ridotti fino al 50%.

- Riduzione del materiale utilizzato e degli scarti: la stampa 3D consente di utilizzare solo il materiale necessario, risparmiando fino al 20% della materia prima utilizzata e riducendo gli scarti fino al 20% su alcune di queste parti.

- Maggiore libertà di progettazione: gli ingegneri possono sviluppare componenti con una maggiore complessità geometrica, ottimizzate per la loro funzionalità.

- Catena del valore semplificata: eliminazione di utensili, stampi e supporti, riduzione delle fasi di produzione, eliminazione delle operazioni di assemblaggio manuale e stampa di parti di forma quasi netta che richiedono solo semplici operazioni di post-elaborazione nelle sezioni di interfaccia.

- Sostenibilità ambientale: Il processo di Caracol può incorporare materiali riciclati, contribuendo a ridurre l’impatto ambientale complessivo.

Inoltre, la stampa 3D consente di introdurre ulteriori vantaggi, come l’efficienza logistica e di processo. Una volta che i pezzi sono stati convalidati e qualificati, grazie a un inventario digitale è possibile stampare i pezzi on-demand, in loco, senza la necessità di tenere in magazzino i pezzi o di lunghi tempi di inattività dell’impianto per sostituire i pezzi di ricambio.

In definitiva, la tecnologia LFAM si sta dimostrando essere una soluzione innovativa e sostenibile per affrontare le sfide produttive del settore energetico. Le prossime tappe consentiranno di effettuare test completi presso i siti dei clienti, per raccogliere dati e certificare pienamente l’uso delle sezioni di tubazioni stampate in 3D negli impianti energetici. Tuttavia, grazie a questi progetti di successo, Caracol ha evidenziato come la stampa 3D di grande formato non solo sia in grado di produrre efficacemente pezzi precisi con geometrie complesse, aggirando i limiti delle tecnologie tradizionali e riducendo i costi, ma anche di aprire nuove possibilità nella produzione di piccole serie di pezzi, in termini di efficienza produttiva complessiva e di implementazione di un approccio produttivo più sostenibile.