Stampa 3D di parti finite e personalizzate automotive con Heron AM: rimodellare le catene di fornitura locali per ottenere efficienza e qualità di produzione senza precedenti

Nel dinamico mondo della produzione automobilistica, la capacità di produrre componenti personalizzati in modo rapido ed economico è un fattore di svolta. Van Venrooy Utility Vehicles, un’azienda lungimirante specializzata nella fornitura di furgoni e veicoli su misura per diversi settori come la sanità, i motorsports, le telecomunicazioni e il segmento leisure, ha deciso di integrare la piattaforma robotica di stampa 3D di grande formato Heron AM di Caracol nei suoi processi produttivi. Con l’obiettivo di riprogettare la propria catena di fornitura e di internalizzare la produzione di diversi componenti, Van Venrooy ha ottenuto notevoli miglioramenti in termini di efficienza e flessibilità, per la produzione di furgoni personalizzati.

LE SFIDE PRODUTTIVE

Van Venrooy aveva bisogno di una soluzione per produrre parti di carrozzeria su misura per dei furgoni odontoiatrici, cliniche dentali mobili che operano in tutta l’Olanda. I metodi di produzione tradizionali si sono rivelati inefficienti, con catene di fornitura complesse e frammentate e tempi di consegna molto lunghi. L’esigenza di alta precisione e personalizzazione complicava ulteriormente il processo, con conseguenti costi elevati e incertezza nella disponibilità dei pezzi.

LA SOLUZIONE LFAM DI CARACOL

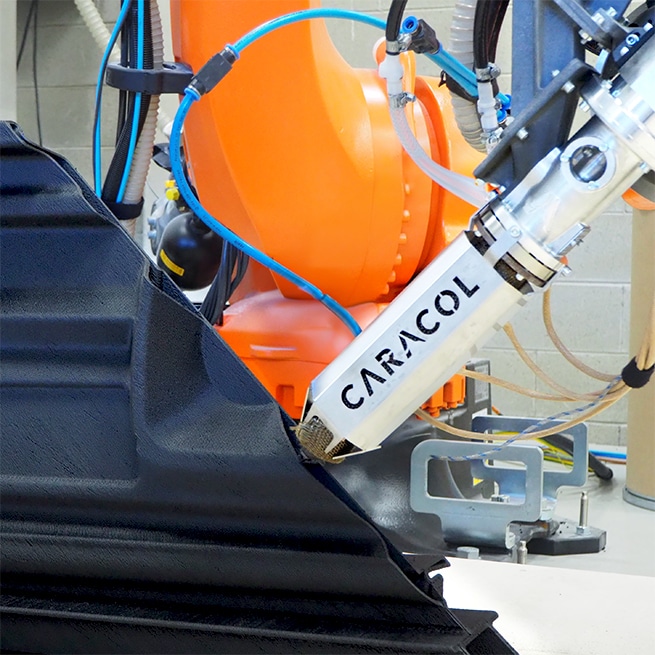

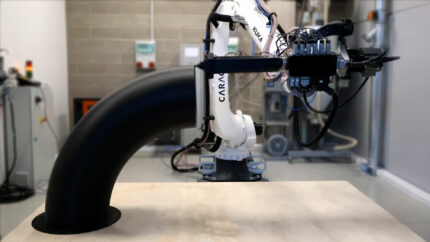

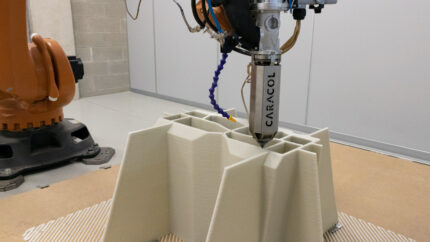

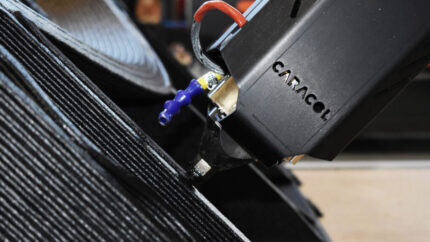

Il team di ingegneria applica di Caracol ha condiviso la sua esperienza di progettazione per la produzione additiva di grande formato e il suo approccio orientato all’applicazione della stessa per supportare Van Venrooy nella progettazione e produzione di parti di carrozzeria personalizzate per i suoi furgoni. Il progetto si è concentrato sull’ottimizzazione della progettazione delle parti e della qualità delle superfici stampate, per garantire il miglior adattamento in fase di assemblaggio e un’installazione dei pezzi estremamente precisa. Utilizzando la piattaforma Heron AM 300 equipaggiata con l’estrusore HA di Caracol, sono stati prodotti diversi pezzi finali con Dahltram® S-150CF (materiale ABS rinforzato con fibra di carbonio). Questa configurazione era ideale per creare superfici molto lisce e dai minimi dettagli, nonché geometrie accurate, essenziali per scopi funzionali ed estetici.

IL PROCESSO DI PROGETTAZIONE E PRODUZIONE

Design e progettazione: Il team di Caracol ha lavorato a stretto contatto con il team di Van Venrooy per progettare componenti personalizzati che soddisfacessero tutti i requisiti funzionali ed estetici. L’accento è stato posto sulla creazione di componenti in grado di sopportare carichi operativi importanti e di adattarsi perfettamente all’assemblaggio sui furgoni finiti.

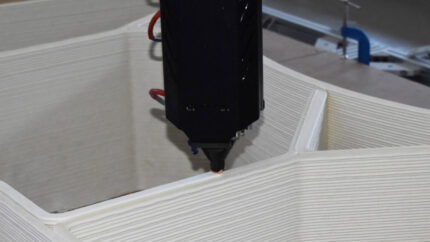

Stampa 3D: La piattaforma Heron AM 300 ha facilitato la produzione di parti con un’estrema flessibilità di progettazione. La tecnologia di Caracol ha garantito un’elevata precisione e una finitura uniforme, semplificando le fasi di post-lavorazione come la levigatura e la verniciatura.

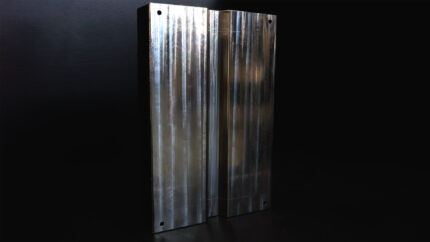

Post-produzione: La fase di post-lavorazione prevedeva la carteggiatura e la verniciatura. In effetti, una combinazione di elementi tecnici chiave ha permesso di ottenere maggiori tolleranze e dunque qualità di finitura:

- l’ottimizzazione della direzione di stampa e dell’orientamento del pezzo, durante la fase di progettazione;

- l’utilizzo di una testa di stampa leggera e compatta come la High Accuracy (HA) di Caracol, ideale per una stampa agile e dettagliata;

- l’uso della resina Dahltram® S-150CF di Airtech (ABS 20% fibra di carbonio), con buone proprietà meccaniche e stabilità durante la stampa.

SUCCESSO DEL PRIMO PROGETTO E INDUSTRIALIZZAZIONE DELLA TECNOLOGIA

Van Venrooy ha testato la tecnologia di Caracol con un primo progetto presso l’impianto di produzione on-demand di Caracol. I risultati hanno evidenziato una significativa ottimizzazione dei costi e dei tempi, una riduzione degli scarti e una qualità superiore. Incoraggiati da questi risultati, i tecnici Van Venrooy utilizzano ora la piattaforma LFAM Heron AM all’interno del proprio stabilimento, per efficientare la produzione di veicoli altamente personalizzati.

RISULTATI E BENEFICI DEL PROGETTO

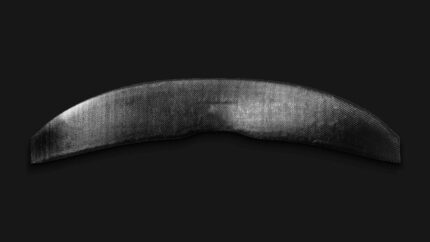

La prima serie di componenti stampati in 3D comprendeva parti esterne di uso finite come paraurti posteriori, sportelli per camper, parafanghi e coperture dei fanali posteriori. Questi componenti erano parte integrante della funzionalità e dell’estetica delle cliniche mobili che venivano prodotti.

I principali vantaggi ottenuti in termini di efficienza sono:

Tempi di consegna più brevi: Il processo di stampa 3D ha ridotto drasticamente i tempi di produzione, con pezzi pronti all’uso in soli 5 giorni, una riduzione dell’85% rispetto ai metodi tradizionali.

Catena di fornitura localizzata: Adottando una catena di fornitura localizzata, Van Venrooy ha eliminato le spedizioni a lunga distanza e l’incertezza nella disponibilità dei pezzi. La piattaforma Heron AM ha permesso di avere pezzi su misura e piccole serie on-demand proprio nel punto di utilizzo, migliorando significativamente la flessibilità della produzione e incidendo positivamente sull’impronta ambientale complessiva del processo produttivo dell’azienda.

Risparmio sui costi: Il nuovo processo di produzione ha portato a una drastica riduzione dei costi. L’efficienza della stampa 3D, unita alla razionalizzazione della catena di fornitura, ha permesso di ottenere processi di produzione più fluidi senza compromettere la qualità o la precisione.

CONCLUSIONI

La collaborazione tra Van Venrooy e Caracol AM, e l’adozione della piattaforma Heron AM da parte del cliente, stanno supportando la trasformazione del processo produttivo dell’azienda, dimostrando come sia possibile sfruttare le tecnologie di stampa 3D di grande formato per produrre efficacemente parti finite in settori avanzati, come quello automobilistico. Rimodellando la propria catena di fornitura e adottando tecniche di produzione innovative, Van Venrooy sta definendo nuovi standard di efficienza, flessibilità e qualità nella produzione di parti automobilistiche personalizzate.

Questa storia di successo apre nuove possibilità nella produzione di piccole serie di parti finite per interni ed esterni di veicoli personalizzati, ed evidenzia il potenziale per altri produttori nell’esplorare la stampa 3D di grandi dimensioni come valida soluzione alle moderne sfide manifatturiere.