Nella produzione aerospaziale, la produzione di pannelli rigidi in materiali compositi per le sezioni della fusoliera degli aerei richiede utensili specifici, in grado di resistere a temperature estreme mantenendo la propria integrità strutturale e quindi garantendo elevata precisione. Tra le attrezzature più importanti, vi sono gli stampi per la polimerizzazione in autoclave, che permettono, tramite un processo di cottura, di modellare gli strati di materiale composito alla forma del componente. Questi stampi devono garantire stabilità dimensionale durante il processo di polimerizzazione in autoclave ad alta temperatura per evitare la deformazione, assicurando l’integrità strutturale dei componenti finali in composito.

Soluzione: Vipra AM e Invar 36

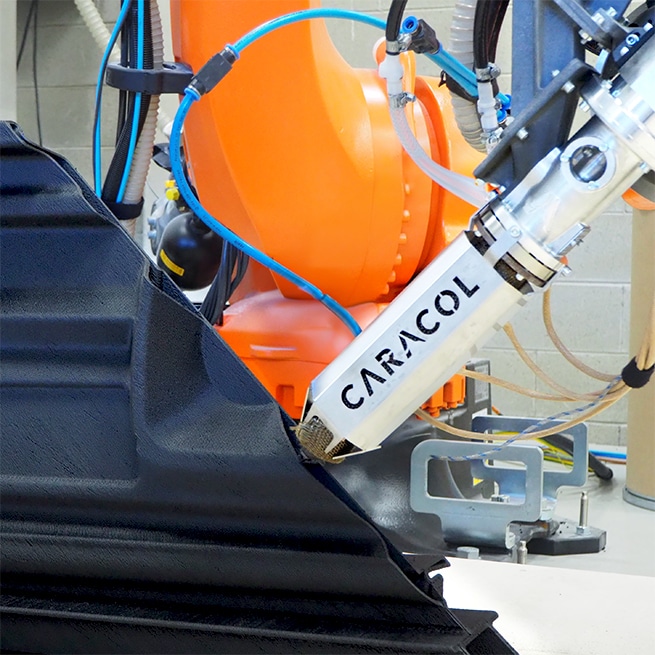

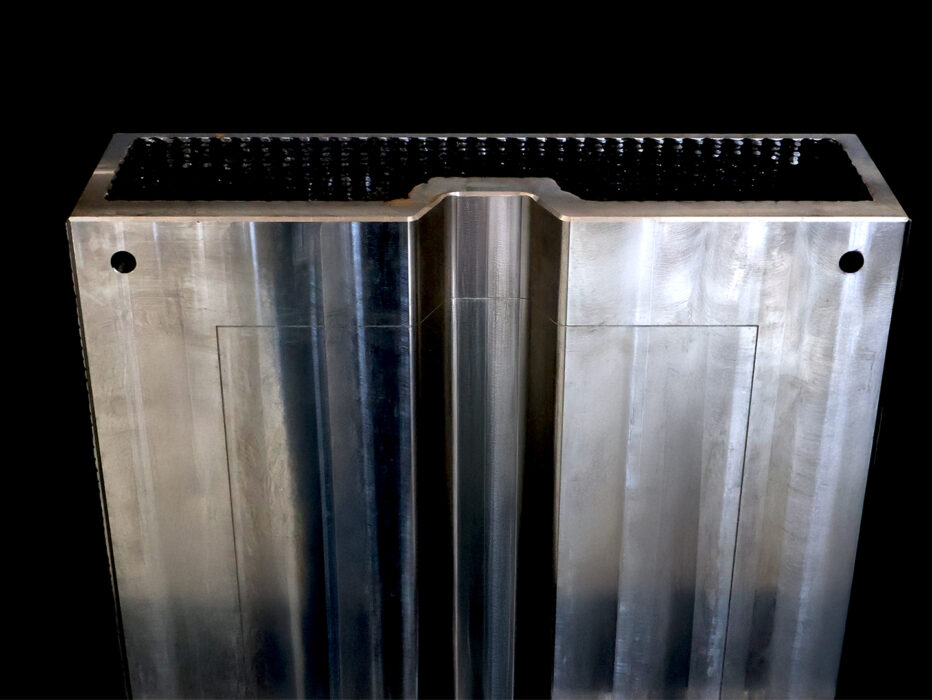

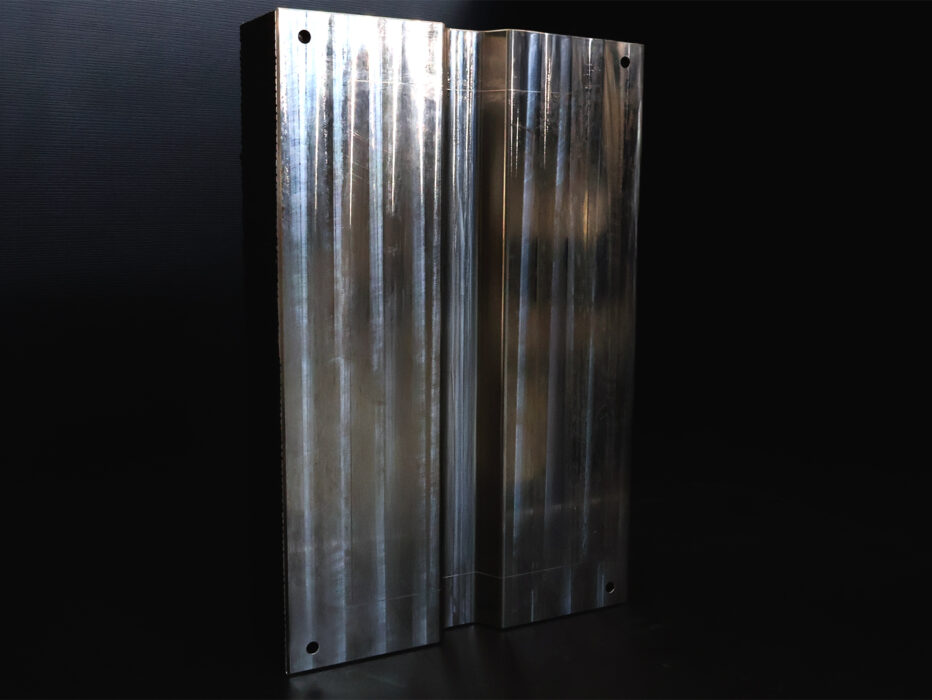

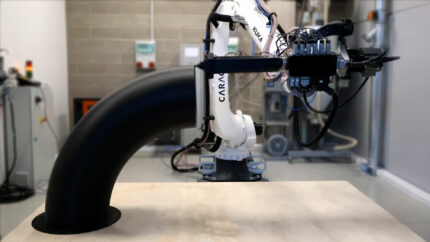

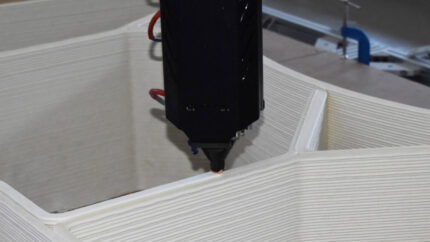

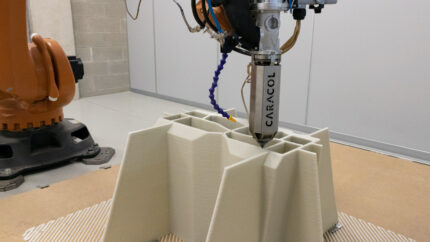

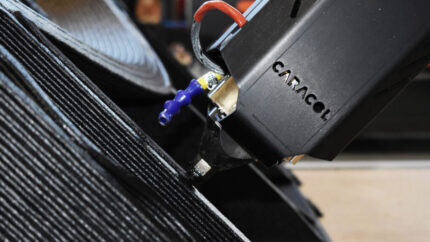

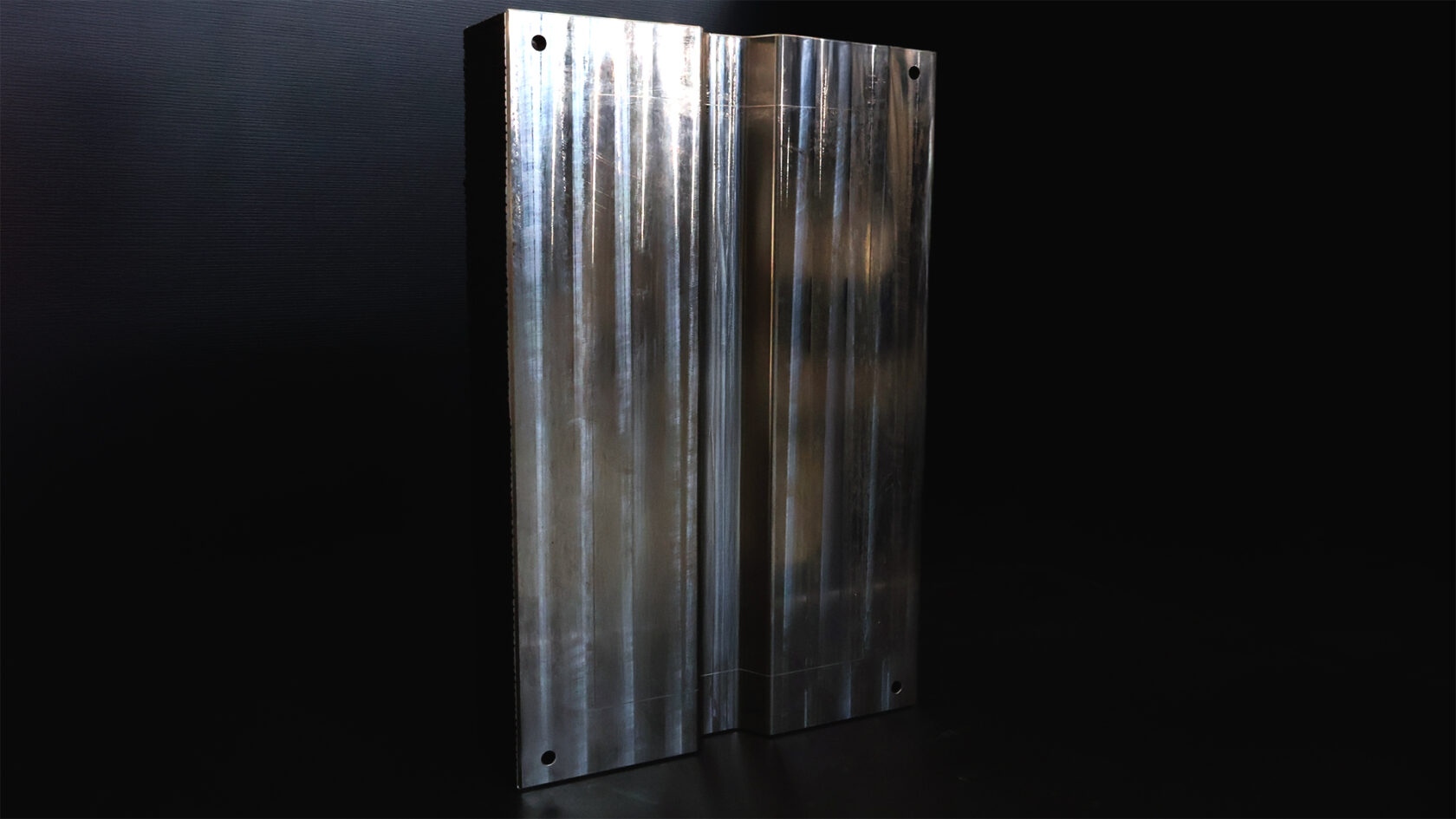

Caracol ha utilizzato la sua piattaforma Vipra AM con tecnologia Wire Arc Additive Manufacturing (WAAM) per produrre uno stampo di alta precisione in Invar 36, una lega di nichel-ferro nota per la sua espansione termica prossima allo zero e la stabilità dimensionale a temperature fino a 280°C. Grazie alle sue proprietà termiche, il materiale Invar 36 è ideale per gli stampi esposti a ripetuti cicli di riscaldamento e raffreddamento, tipici del processo di polimerizzazione in autoclave, in quanto può garantire elevata precisione, durata ed efficienza nella produzione.

Vantaggi principali

- Bassa espansione termica (CTE): L’Invar 36 mantiene la propria stabilità fino a 280°C, prevenendo le variazioni dimensionali durante il processo in autoclave e garantendo una qualità costante nella realizzazione di pannelli in materiali compositi.

- Forza e resistenza alla fatica: L’Invar 36 resiste a ripetuti cicli termici senza deteriorarsi, risultando ideale per utensili sottoposti a continui riscaldamenti e raffreddamenti.

- Tempi più rapidi con WAAM: il processo WAAM permette di produrre in tempi significativamente più rapidi – aspetto critico per l’industria aerospaziale – questo complesso stampo per travi, riducendo in modo significativo i tempi di realizzazione rispetto ai processi tradizionali più comunemente impiegati come la fusione o la lavorazione meccanica.

- Durata e precisione: La durabilità dell’Invar 36, che assicura la stabilità dello stampo prevenendo la deformazione, mantiene le tolleranze necessarie per più cicli di produzione, un aspetto essenziale per le applicazioni aerospaziali.

Fatti salienti della produzione

- TECNOLOGIA: Vipra XP (WAAM, Cold Metal Transfer)

- MATERIALE: Invar 36

- POST-ELABORAZIONE: CNC

- DIMENSIONE E PESO: 580 x 600 x 230, 70 kg

- TASSO DI DEPOSIZIONE: 5 kg/h

- TEMPO DI STAMPA 3D: 14 ore

Conclusione

L’utilizzo di Vipra AM da parte di Caracol per produrre uno stampo ad alta precisione per il processo in autoclave dimostra il valore della produzione additiva di metalli nel settore aerospaziale. Sfruttando l’Invar 36, Caracol è stata in grado di produrre uno stampo che combina bassa espansione termica, forza meccanica e resistenza alla fatica, garantendo prestazioni costanti in condizioni estreme. L’integrazione della tecnologia WAAM ha consentito una produzione rapida, riducendo i tempi di consegna e aumentando l’efficienza. Questo caso di studio mette in evidenza il potenziale della combinazione di materiali avanzati e produzione additiva per fornire soluzioni di attrezzaggio economiche, durevoli e di alta precisione nel settore aerospaziale e non solo.