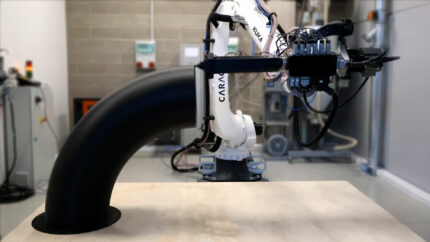

Caracol ha collaborato con V2 Group per sviluppare il primo catamarano monolitico funzionale per acque libere lungo 6 metri. L’imbarcazione è stata prodotta in un’unica stampa, sfruttando la piattaforma robotica Heron AM per sviluppare un prodotto che sarà industrializzato e scalabile, grazie all’attenta ricerca sull’intero processo: dalla progettazione ai materiali, alla produzione e alla post-elaborazione, per soddisfare i requisiti richiesti dall’industria navale.

I sistemi robotizzati di produzione additiva di grande formato stanno trasformando il settore nautico, offrendo vantaggi competitivi come progetti altamente personalizzabili, uso efficiente dei materiali e una significativa riduzione dell’impatto ambientale. Al di là della tecnologia, le aziende che hanno ottenuto risultati concreti utilizzando tecnologie additive in sostituzione dei metodi di produzione tradizionali hanno un profondo know-how applicativo, garantendo il soddisfacimento dei requisiti del settore.

Questo progetto segna una pietra miliare di grazie alla collaborazione con V2 Group, un’azienda spagnola specializzata nel design, nell’ingegneria e nella produzione di imbarcazioni da diporto, che ha ampliato le proprie capacità di produzione con la piattaforma di produzione additiva di grande formato (LFAM) di Caracol per applicazioni nautiche e navali.

Parametri di produzione e vantaggi

Questo progetto è stato concepito con una visione a lungo termine, analizzando meticolosamente ogni fase del processo per gettare le basi per una futura industrializzazione di tali imbarcazioni. Dalla progettazione e dai test (analisi FEM e idrostatica), alla selezione dei materiali per lavorare con un materiale riciclato e ottimizzare i tempi di stampa, alla finitura con CNC, al gel coating, alla verniciatura e al collaudo dello scafo finale, ogni aspetto è stato accuratamente perfezionato per identificare gli elementi chiave necessari per scalare la produzione in modo efficiente, sostenibile ed economico. Questo approccio strategico è fondamentale per trasformare questa tecnologia in una soluzione ampiamente applicabile nel settore nautico.

Aspetti chiave

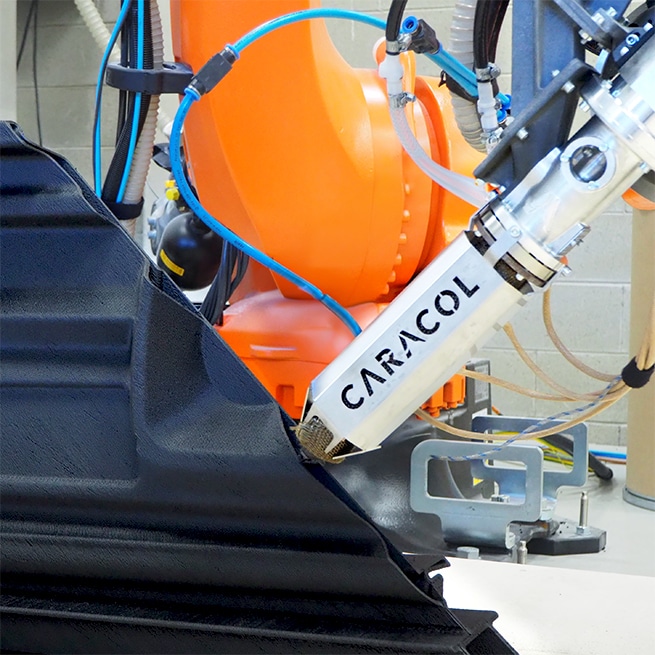

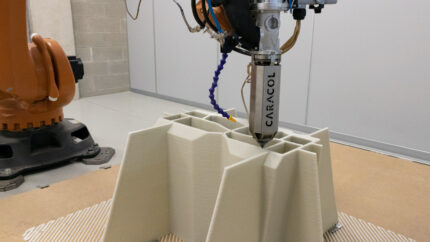

- Sistema: Heron 400

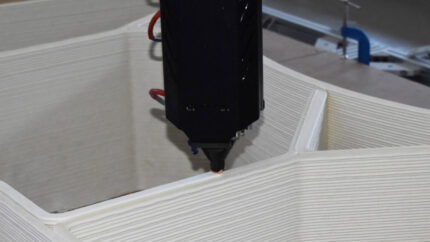

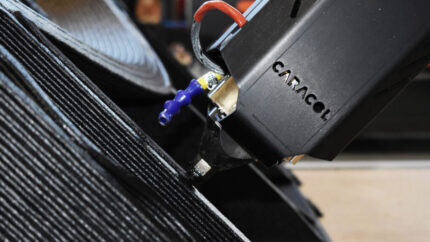

- Estrusore: ad alto flusso (HF)

- Dimensione ugello: 8 mm

- Materiale: rPP + 30% GF

- Tempo di stampa: 160 ore

- Peso: 1200 kg

- Dimensioni: 5000 x 2300 x 1500 mm

Questa imbarcazione è un esempio tangibile di come i processi di stampa 3D avanzati possano accelerare i tempi di produzione, ridurre al minimo gli sprechi di materiale e consentire la creazione di strutture galleggianti di alta qualità e imbarcazioni su misura per le crescenti esigenze di un mercato globale. I vantaggi principali sono:

- Riduzione dei rifiuti: 30%

- Riduzione dei tempi di produzione: 20%.

Innovazione nel design e nei metodi di produzione

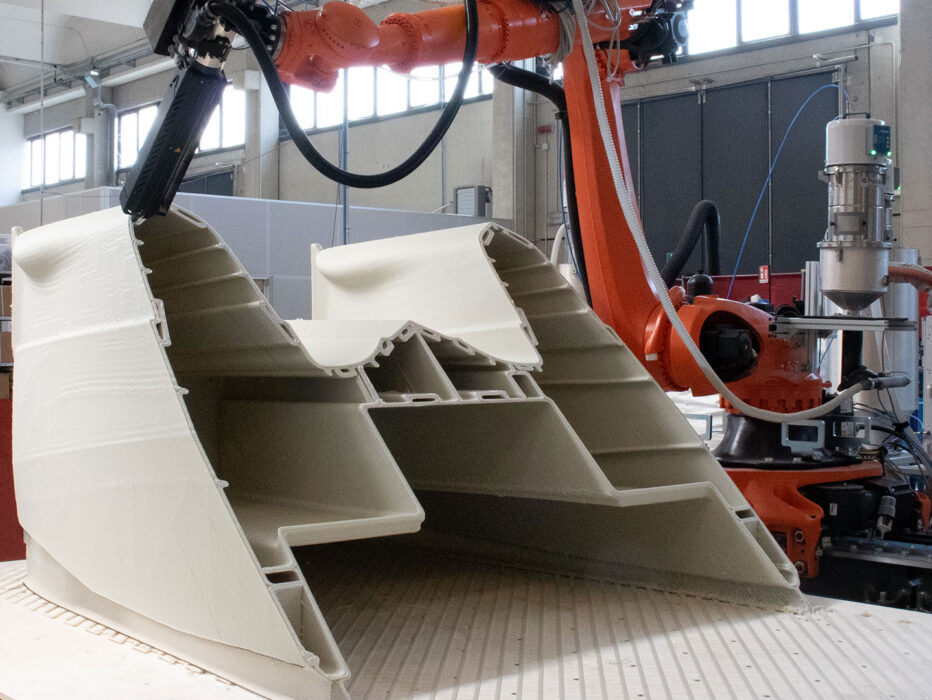

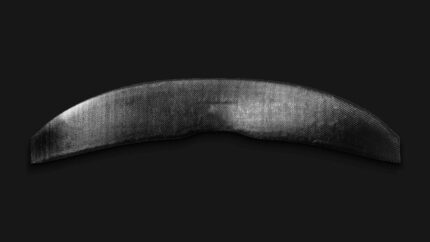

Lo scafo dell’imbarcazione è stato prodotto in un’unica stampa ininterrotta di 160 ore, ottenendo una struttura monolitica e priva di giunture. Questo processo di produzione additiva continua ha ridotto al minimo le esigenze di assemblaggio e ha migliorato l’integrità strutturale. Prima della stampa in scala reale, sono stati condotti test mirati sulle sezioni critiche, concentrandosi sulle aree con rinforzi complessi e caratteristiche integrate per garantire prestazioni e stampabilità ottimali.

Le fasi di progettazione e di slicing hanno richiesto tempo aggiuntivo a causa delle notevoli dimensioni dell’imbarcazione e delle sue intricate geometrie. Tuttavia, molte di queste fasi preparatorie – come la messa a punto dei parametri di processo, l’ottimizzazione dell’equilibrio strutturale e della stampabilità e la pianificazione della post-elaborazione – sono un impegno unico per ogni modello di imbarcazione. Una volta stabilite, queste ottimizzazioni possono essere replicate su più stampe, riducendo significativamente i tempi di preparazione per le costruzioni successive e snellendo il flusso di lavoro complessivo della produzione.

Questo approccio evidenzia la flessibilità e la scalabilità della produzione additiva di grande formato (LFAM), consentendo la produzione efficiente di strutture navali complesse e ad alte prestazioni, riducendo al contempo i tempi di consegna e il consumo di risorse.

Un futuro promettente per l’industria nautica

Questo risultato non solo dimostra la fattibilità della produzione additiva robotica di grande formato, ma getta anche le basi per una nuova era nella produzione di imbarcazioni e componenti nautici.

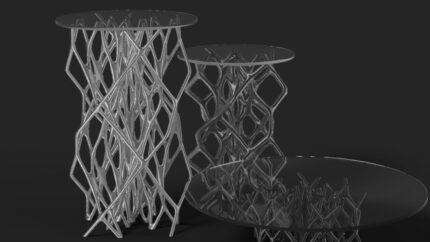

Mentre i metodi tradizionali di produzione di massa sfruttano soluzioni economiche e veloci come la laminazione di poliestere e fibra di vetro, il settore sta assistendo a uno spostamento verso produzioni di imbarcazioni più personalizzate e in piccoli lotti. Per questo motivo, l’utilizzo dell’additivo può portare benefici eliminando l’uso di stampi, consentendo rapide iterazioni di progettazione e lavorando per sviluppare presto scafi completamente riciclabili.

V2 Group e Caracol AM sono impegnati nel continuo miglioramento di questo approccio produttivo per ampliarne le applicazioni in questo settore, compresa la transizione verso l’industrializzazione del processo. Questo aprirà la strada a un modello di produzione più scalabile, sostenibile e accessibile nel settore.