Le applicazioni tooling stanno guidando la crescente adozione delle tecnologie LFAM (Large Format Additive Manufacturing) in contesti industriali avanzati. In questo ambito, le soluzioni di stampa 3D di grande formato hanno dimostrato di essere delle valide alternative ai metodi tradizionali della manifattura aerospaziale, automotive, ferroviaria e delle industrie più avanzate, portando maggiore efficienza in termini di processi, tempi e costi di produzione.

Caracol ha iniziato ad applicare la stampa 3D al settore tooling come attrezzature, stampi e dime diversi anni fa, lavorando fianco a fianco con alcuni tra i principali produttori delle industrie più avanzate a livello internazionale. Grazie alla propria rete di partner, l’azienda è riuscita a combinare la propria esperienza nella tecnologia additiva e nell’ingegneria meccatronica con il know-how dei clienti su applicazioni, esigenze, requisiti e punti critici esistenti. Questo approccio collaborativo è una chiave di successo, per la realizzazione di innovazioni all’avanguardia e di soluzioni efficaci.

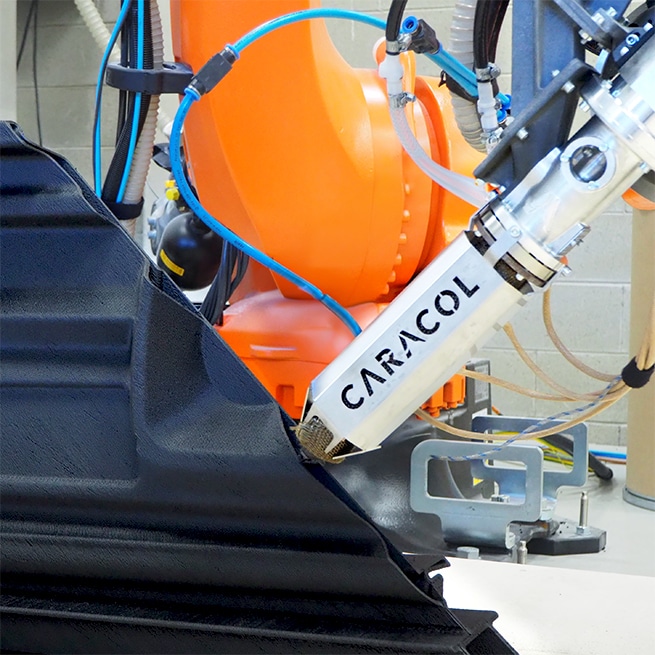

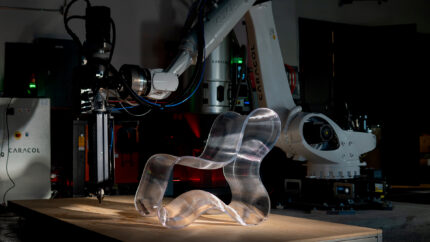

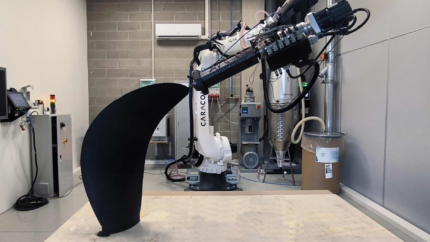

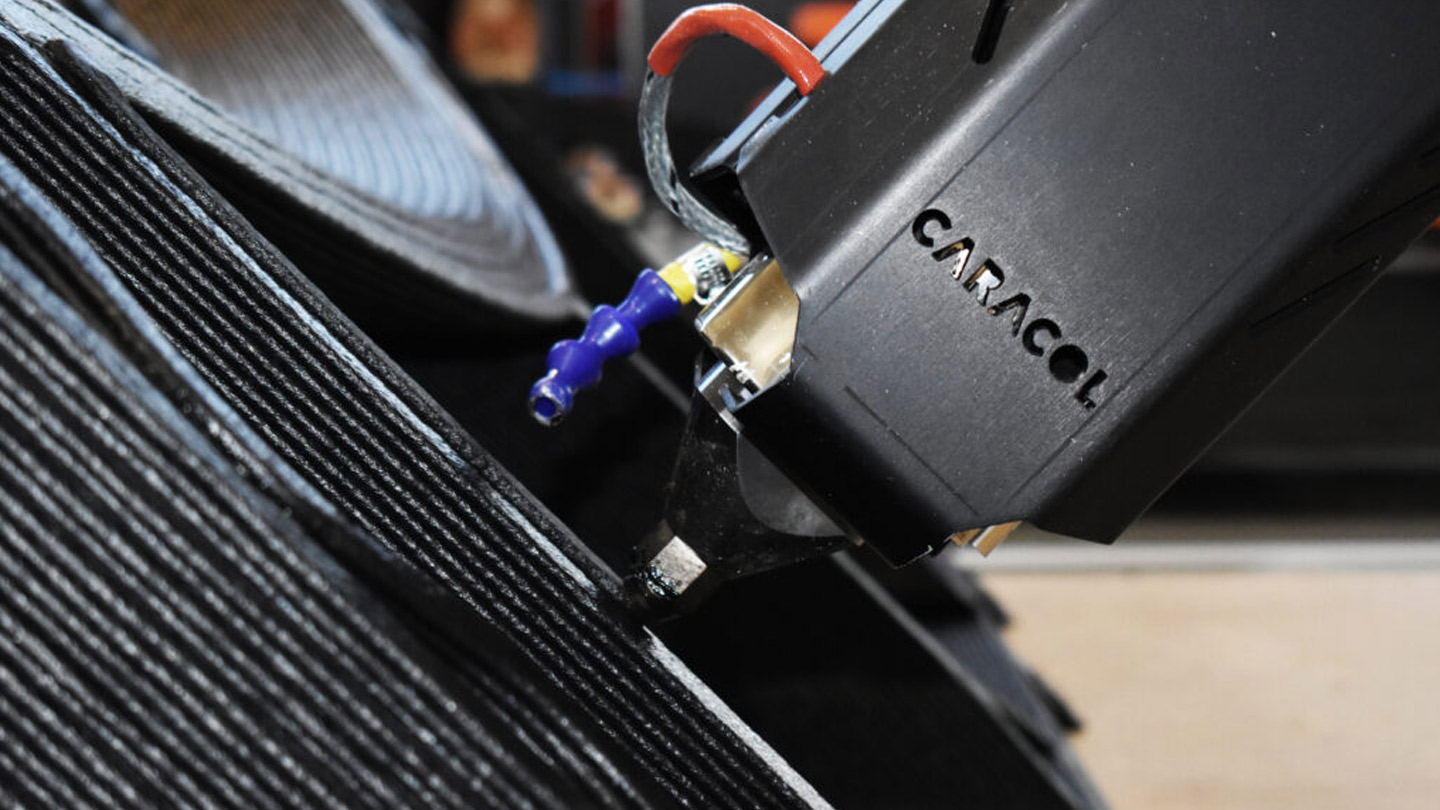

Sviluppando la propria piattaforma di produzione additiva Heron AM con un approccio application-first, l’azienda ha perfezionato le proprie soluzioni di stampa 3D robotica per produrre parti in modo più efficiente e sostenibile, in conformità con i più alti standard di qualità e prestazioni, qualificando il proprio processo di produzione con la certificazione AS/EN 9100.

I criteri di prestazione come tolleranze dimensionali di 0,1 mm o rugosità superficiale di 1,6 μm possono essere soddisfatti, laddove necessario, combinando la produzione additiva con altre tecniche come il CNC e la post-produzione meccanica o manuale. D’altro canto, un aspetto fondamentale per ampliare l’adozione della tecnologia LFAM è garantire che i compositi possano diventare un’alternativa efficace del metallo in tutte le applicazioni. Oggi, il dipartimento di Ricerca e Sviluppo di Caracol si impegna molto per testare e caratterizzare nuovi blend e materiali compositi per i processi produttivi come quello di Caracol. L’azienda ha già estensivamente lavorato con compositi in fibra di vetro e di carbonio a matrice polimerica, come:

- Polipropilene (PP), un materiale economico, leggero e resistente;

- ABS, il materiale più utilizzato per gli stampi a bassa temperatura, grazie alle sue buone proprietà meccaniche e alla sua economicità;

- Policarbonato (PC), un materiale ad alta resistenza che funziona con processi in autoclave a media temperatura;

- PEI, un materiale che viene studiato per le sue eccellenti proprietà meccaniche e termiche che ne consentono l’utilizzo per utensili in autoclave e in forno.

Per quanto riguarda le applicazioni specifiche, la gamma di attrezzature che possono essere prodotte con le tecnologie di produzione additiva è molto ampia. Da quando ha iniziato il suo lavoro in questo settore, Caracol ha avuto l’opportunità di lavorare su diverse applicazione, tra cui:

- Dime e maschere per foratura, rifilatura e assemblaggio; (CASO STUDIO)

- Dime di allineamento e posizionamento personalizzate, per facilitare i flussi di produzione accelerando le operazioni, riducendo il potenziale errore umano;

- Maschere e staffaggi per verificare il posizionamento in macchina e garantire la precisione dei pezzi;

- Dime personalizzate per ottimizzare e semplificare la movimentazione dei pezzi da parte degli operatori, riducendo il peso delle attrezzature da una media di 25-30 kg a 8-10 kg;

- Stampi per termoformatura;

- Stampi per la laminazione a freddo

- Stampi e matrici per la per la polimerizzazione con processi in autoclave, utili alla produzione di parti in composito con fibra di vetro o di carbonio.

Applicazioni LFAM: Stampi, dime e attrezzature

Alcune caratteristiche dei processi di produzione additiva richiedono ancora molto studio sia da parte dei fornitori di tecnologie AM che degli utenti finali. Ad esempio, un aspetto fondamentale è la capacità di anticipare e gestire l’anisotropia del coefficiente di dilatazione termica (CTE) o di trovare il modo di ridurre la deformazione dei pezzi sottoposti a sollecitazioni termiche o meccaniche.

Cosa ha spinto le catene di fornitura consolidate dei settori industriali più avanzati a esplorare la stampa 3D di grande formato come alternativa alle tecniche manifatturiere tradizionali? Sebbene le stampanti 3D industriali e le piattaforme come Heron AM siano soluzioni molto nuove e in continua evoluzione, i vantaggi offerti dai processi additivi sono estremamente evidenti e hanno portato a un’accelerazione esponenziale nell’implementazione delle tecnologie stesse.

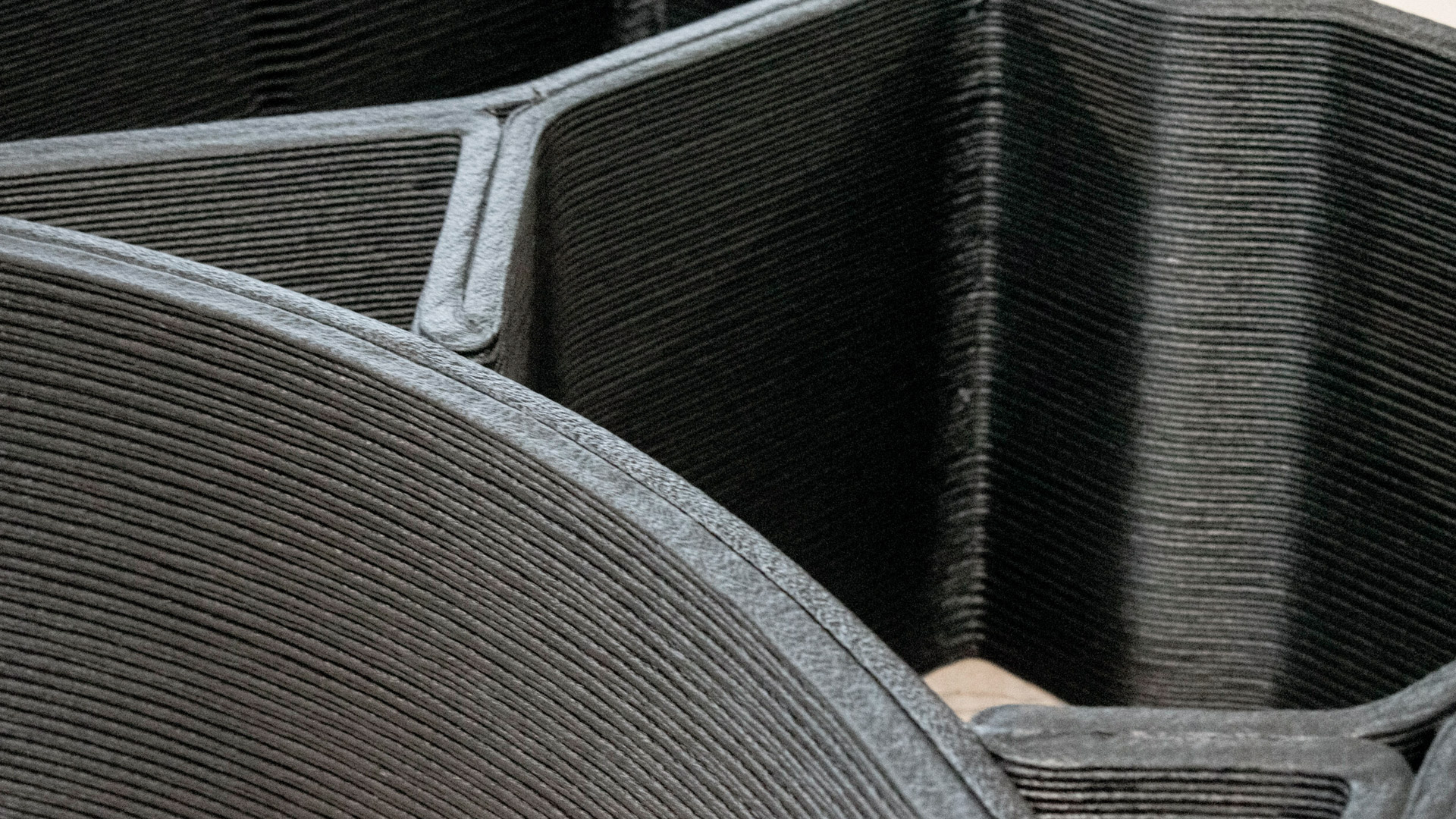

Una delle prime leve di questa diffusione è stata la riduzione dei tempi di produzione. L’ottimizzazione di questo fondamentale aspetto è dovuta anche alla possibilità di eliminare alcune fasi del processo produttivo tradizionale, stampando direttamente parti dalle geometrie più complesse in uno o due giorni. Oltre ai tempi di costruzione molto più rapidi, i pezzi possono essere prodotti in un unico blocco, evitando gli assemblaggi e il lungo lavoro manuale solitamente richiesto, con un risparmio di tempo fino al 30-50%.

La produzione additiva consente inoltre agli ingegneri di ripensare il modo in cui vengono prodotti i pezzi, permettendo di realizzare design personalizzati e ottimizzati che possono ridurre il peso o introdurre caratteristiche ergonomiche che migliorano le caratteristiche dei pezzi per la movimentazione, le operazioni di lavoro e la logistica all’interno delle officine dei clienti (ad esempio, una movimentazione più agevole con i transpallet, la possibilità di immagazzinare i pezzi in unità di stoccaggio verticali). Questa agilità si ritrova anche nel processo di produzione flessibile, che consente di avere più tempo per correggere la geometria e i dettagli delle parti, ad esempio stampando facce più spesse e iterando la fase di lavorazione in caso di modifiche impreviste della superficie.

Inoltre, la stampa 3D può offrire diversi vantaggi in termini di sostenibilità. Partendo da una drastica riduzione della quantità di materiale utilizzato per i pezzi stessi, il risparmio complessivo in termini di scarti di materiale può arrivare fino all’80-90%, in quanto la fresatura è necessaria solo sullo strato più superficiale invece che su interi blocchi di materiale. Stampi e attrezzature possono essere prodotti su richiesta e in loco a partire da inventari digitali dei pezzi, eliminando così la necessità di immagazzinare le parti e riducendo l’impatto della logistica per le aziende globali. Grazie all’utilizzo di materiali termoplastici, è inoltre possibile vedere finalmente utilizzati materiali riciclati per alcune di queste parti, introducendo cicli virtuosi di economia circolare nei processi industriali avanzati..

In definitiva, grazie agli aspetti sopra citati, come i tempi di consegna più brevi e la riduzione delle materie prime utilizzate, i risparmi in termini di costi si aggirano in media intorno al 40-60% rispetto ai processi tradizionali. Le tecnologie LFAM applicate alla produzione di modelli, dime e attrezzature hanno solo iniziato a mostrare il loro potenziale e possiamo aspettarci che questo segmento cresca e si innovi notevolmente nei prossimi anni.