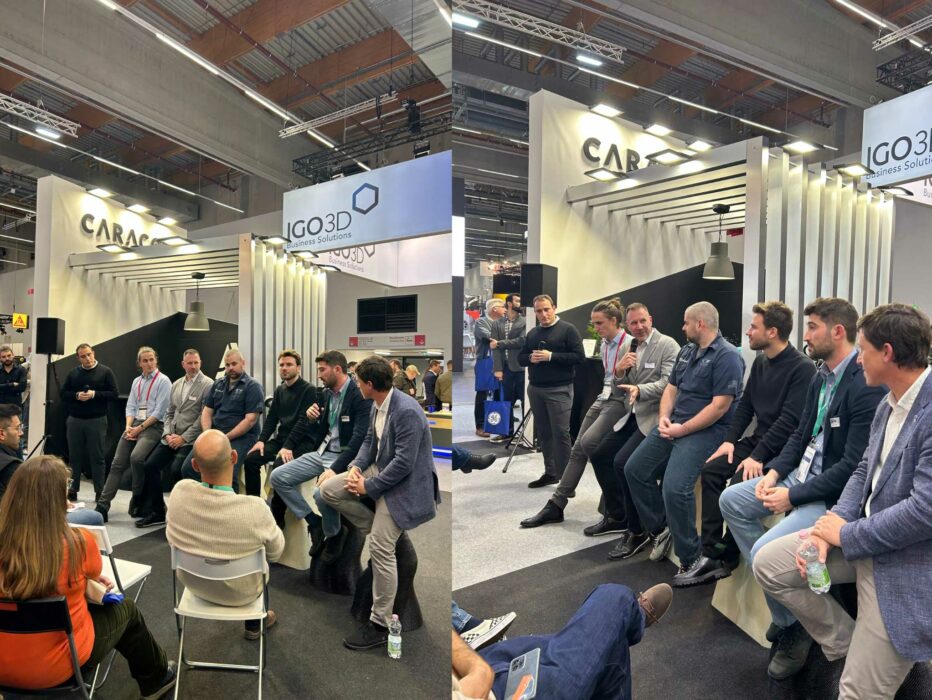

L’8 novembre, in occasione di Formnext 2023, a Francoforte, Caracol ha ospitato un panel di aziende leader nel settore della produzione additiva di grande formato per discutere dell’evoluzione di questo segmento di mercato.

Con l’obiettivo di condividere i punti di vista di diversi rappresentanti della catena del valore LFAM su materiali, software, hardware e servizi, il panel ha visto la partecipazione di numerosi partecipanti. L’evento è stato altresì espressione della ferma convinzione di Caracol che le partnership, la collaborazione, la condivisione di conoscenze e idee tra i principali attori di questo segmento favoriranno la crescita sia dei fornitori che degli utenti finali delle tecnologie LFAM, che saranno in grado di raggiungere rapidamente i loro obiettivi con la stampa 3D di grandi dimensioni.

Tra i relatori del panel, moderato dall’Amministratore Delegato di Caracol Francesco De Stefano, c’erano: l’Amministratore Delegato dell’azienda franco-svedese di software per la robotica Adaxis; l’Amministratore Delegato dell’azienda di software-as-a-service AM Ai Build, con sede nel Regno Unito; il Direttore dell’Additive Manufacturing di Airtech, il più grande produttore di materiali per vacuum bagging e stampi in composito, anche per la stampa 3D; l’Additive Manufacturing Lead di CMS S.p.A., produttore chiave di macchinari industriali per la lavorazione di un’ampia varietà di materiali; il CEO del produttore statunitense di stampanti FDM e FGF Filament Innovations; e il CEO di Solidtech, fornitore portoghese di servizi 3D, specializzato nella produzione di parti in plastica in piccola serie.

Tutti hanno discusso della crescita registrata negli ultimi anni e di quelli che, secondo ciascuna azienda, saranno gli sviluppi dei prossimi anni, fornendo la loro prospettiva sul potenziale della LFAM per le applicazioni industriali.

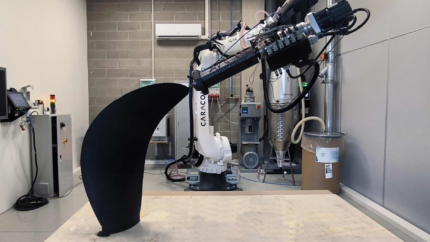

Solidtech, service bureau portoghese e partner manifatturiero di Caracol, ha mostrato come da qualche anno abbia iniziato a sostituire le tecnologie sottrattive come la fresatura e la fresatura a getto d’acqua con la stampa 3D, per la produzione di stampi e dime nel settore dei trasporti. Utilizzando Heron AM, Solidtech stampa in un solo giorno attrezzature e parti di grandi dimensioni per l’industria automobilistica, in modo più rapido ed economico rispetto alla produzione tradizionale. Nuove prospettive nel lavoro quotidiano derivano da nuove applicazioni da sperimentare insieme ai clienti, ad esempio nei settori dell’elettronica di consumo e dell’automobile. In collaborazione con Caracol vengono esplorate nuove frontiere, come la sostituzione di parti metalliche con componenti stampati in 3D o l’utilizzo di percorsi di stampa non planari. Il forte know-how delle due aziende si fonde per supportare i clienti nei loro progetti innovativi, portando a nuove applicazioni la tecnologia LFAM.

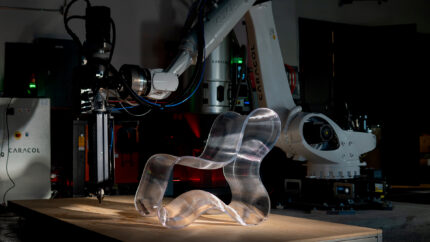

Secondo CMS SpA, il gruppo italiano che produce macchine a controllo numerico, l’integrazione delle due tecnologie all’interno dello stesso processo produttivo offre numerosi vantaggi. La stampa 3D di componenti avanzati di grande formato e la loro finitura con il CNC portano a uno spreco di materiale molto ridotto, compresa la possibilità di utilizzare materiali riciclati, e a tempi di produzione più brevi, garantendo al contempo la stessa qualità di finitura e le stesse tolleranze delle tecnologie di fresatura tradizionali.

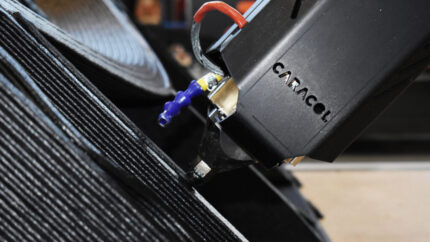

AI Build ha descritto lo scenario attuale del segmento LFAM: dopo il proof of concept delle tecnologie LFAM, siamo ora in una fase più matura, che riguarda la scalabilità. Come possiamo rendere il processo AM più semplice e ottimizzato se ripetuto nel tempo? In questo scenario, le soluzioni software di monitoraggio, che raccolgono dati e li analizzano, sono importanti per scalare l’attività e migliorare allo stesso tempo la qualità del processo di stampa 3D. AI Build sta lavorando per facilitare i più complessi percorsi utensile, come la stampa non planare e con angoli a sbalzo, grazie a funzioni di intelligenza artificiale, che possono mitigare la forte dipendenza da operatori altamente qualificati.

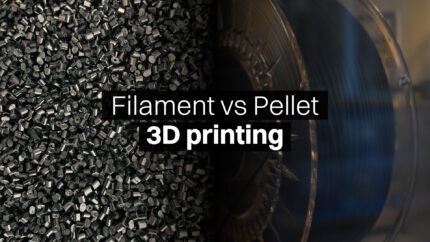

Filament Innovations, partner di Caracol negli Stati Uniti, ha sottolineato che gli ultimi materiali avanzati presenti sul mercato dimostrano che la stampabilità di un pezzo partendo da materiali in forma di pellet è superiore in termini di affidabilità, qualità del formato e costi, se confrontata con i materiali in forma di filamento. La bassa risoluzione non è più un problema per le stampanti 3D a pellet, grazie alla grande evoluzione delle tecnologie di estrusione di grande formato. Gli utenti finali possono quindi ottenere dettagli elevati perfettamente paragonabili al processo di stampa 3D FDM, applicando al contempo nuovi materiali ancora più performanti. Anche la fiducia dei consumatori può essere maggiore con i materiali in pellet, grazie ai vantaggi in termini di costi, tempi di produzione e persino affidabilità dei materiali in caso di catene di fornitura complicate e siti di produzione remoti.

Il supporto ai clienti per ottenere il meglio da materiali come Airtech Dahltram, da molti punti di vista compresi l’hardware e il software per la stampa 3D, è fondamentale per l’attività di Airtech. Supportare le applicazioni dei clienti, rendendoli ancora più fiduciosi sulle reali possibilità del LFAM nei loro settori, è fondamentale per non rallentarne la diffusione e per aumentare l’uso esteso delle tecnologie LFAM da parte di questi utenti finali industriali. In questo scenario, la collaborazione tra i principali attori all’interno dell’intera catena del valore del LFAM sta diventando sempre più urgente, per definire linee guida e standard che possano aiutare e rassicurare gli utenti finali allo stesso tempo, accelerando l’acquisizione e il mantenimento delle tecnologie di stampa 3D per la produzione di parti di grandi dimensioni.

Per la società di software Adaxis, con sede in Francia, saper unire i puntini è un grande lavoro fatto di sforzo quotidiano, a partire dalle macchine e dai materiali per la stampa 3D, fino ai processi e al software. La collaborazione con i fornitori di tecnologie LFAM e con i clienti diretti, come gli OEM, è importante per raccogliere il maggior numero di informazioni possibili, che consentano infine di supervisionare e gestire tutti i diversi aspetti delle varie tecnologie e dei processi di stampa 3D applicati a diversi casi industriali. In questo modo, Adaxis mira ad automatizzare alcune fasi del processo di produzione additiva, per renderlo più semplice, dalla progettazione alla produzione.