La conferenza annuale di Additive Manufacturing Strategies è sempre un ottimo modo per iniziare l’anno riflettendo sullo stato del settore della stampa 3D. L’evento riunisce i leader del settore a livello mondiale per condividere pensieri, intuizioni e innovazioni. Il nostro CEO Francesco De Stefano è stato lieto di condividere il punto di vista di Caracol e le conoscenze di mercato che stanno portando all’ascesa delle tecnologie di grande formato, nel panel “The Growing Role of Large-Format Machines”.

Data la forte crescita delle tecnologie di grande formato, quest’anno il focus verticale sulle LFAM ha esplorato diversi aspetti di questo segmento di mercato, passando da soluzioni per il metallo come WAAM e DED, a una prospettiva più ampia sugli sviluppi dell’estrusione di compositi e polimeri, nonché sulle tecnologie sviluppate per l’edilizia. Il panel “The Growing Role of Large-Format Machines”, moderato da Todd Grimm – Presidente di T. A. Grimm & Associates, ha riunito le prospettive dei leader di mercato nel segmento LFAM; il nostro CEO Francesco De Stefano si è unito alla discussione insieme a Charléne van Wingerden – CCO di CEAD Group, SJ Jones – Technical Sales Engineer di Velo3D e Nanci Hardwick – CEO di MELD Manufacturing Corporation.

Nel complesso, l’ultimo anno ha visto consolidarsi il consenso sul potenziale delle tecnologie LFAM e gli esperti del panel hanno evidenziato due fattori chiave: la crescita tecnica delle tecnologie e l’interesse commerciale. Il primo aspetto è legato al fatto che i nuovissimi processi su larga scala sono stati sviluppati negli ultimi cinque-dieci anni. Come tutte le innovazioni rivoluzionarie, soprattutto nella manifattura additiva, l’esperienza maturata con i clienti nei progetti e gli anni di ricerca e sviluppo hanno aiutato le aziende a raggiungere la maturità tecnologica dei loro sistemi, come dimostrano le prestazioni di questi sistemi su applicazioni avanzate, portando alla capacità di industrializzare e standardizzare i processi. La combinazione di questo primo aspetto con il lavoro svolto per fornire queste tecnologie come soluzione a problemi di produzione reali, ha portato a una crescente consapevolezza dei potenziali vantaggi dell’LFAM in termini di lead time, efficienza, consolidamento dei pezzi, libertà geometrica e, soprattutto, costi.

La crescente diffusione della tecnologia LFAM incontra il consenso dell’AMS

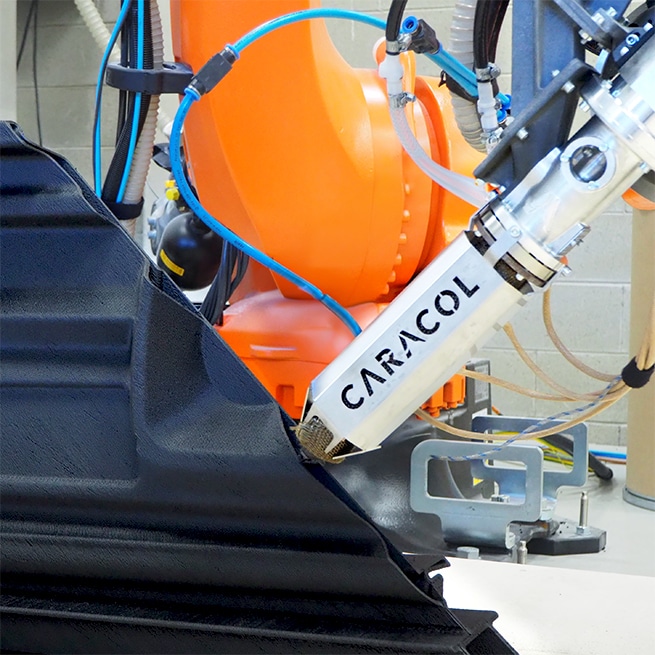

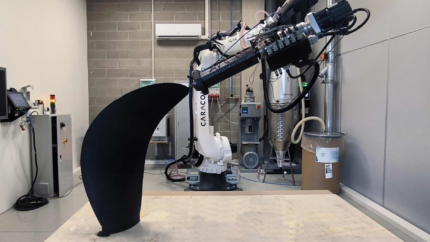

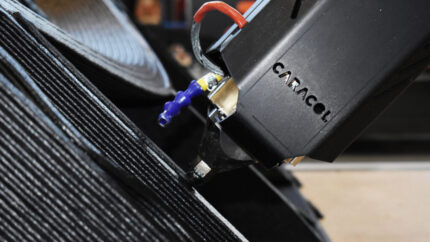

Mentre all’inizio c’era un certo scetticismo a causa dell’elevato investimento necessario per le tecnologie presentate per la prima volta sul mercato (ad esempio, i sistemi a portale), il lavoro condotto dalle aziende in collaborazione con le università e i centri di ricerca con supporti di movimento robotizzati più adattabili, e dai primi clienti avventurieri sulle applicazioni, ha dimostrato l’efficacia di queste tecnologie, generando l’entusiasmo di altri per unirsi allo sviluppo. Questa risposta ha spinto aziende come Caracol e CEAD a continuare a lavorare sulle soluzioni robotiche flessibili di grande formato, una tecnologia più scalabile e conveniente che ha immediatamente suscitato l’interesse dei clienti.

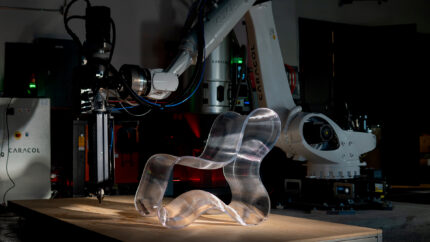

Le industrie che sembrano rispondere con maggiore entusiasmo alle tecnologie LFAM, dai compositi ai metalli, sono guidate dai settori aerospaziale e marittimo. Il desiderio di aumentare l’efficienza e, rispetto ai metodi di fabbricazione tradizionali, avere una maggiore flessibilità geometrica, ridurre la quantità di materiale utilizzato e il peso complessivo delle parti, fino a migliorare le prestazioni dei componenti anche sostituendo i materiali con compositi o polimeri, è visto dalle aziende di questi settori come un’opportunità per incidere complessivamente sui loro risultati economici. All’interno dell’industria aerospaziale, la tecnologia LFAM sembra aver consolidato il suo ruolo nella produzione di attrezzi, maschere, fissaggi e applicazioni che sostituiscono la pura fresatura CNC, passando alla produzione di parti finite. La capacità di produrre con un’alta percentuale di fibre composite di vetro o carbonio ha permesso anche di lavorare sulla sostituzione dei metalli per alcune superstrutture e parti finite, nonché di sostituire i processi di stampaggio e laminazione manuale estensiva per passare direttamente alla produzione di parti finite per scafi, piscine e vasche, e altre applicazioni. Complessivamente, la libertà di design offerta dai sei assi è un modo eccellente per progettare e prototipare grandi prototipi e pre-serie per test, applicazioni di rivestimento e riduzione degli assemblaggi.

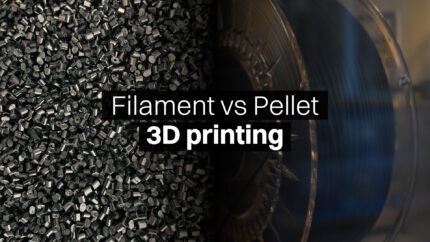

Una sfida menzionata da tutti gli attori è che non esiste un trasferimento diretto di know-how dalle tecnologie di stampa 3D tradizionali a quelle LFAM: le regole per il DfAM, i vincoli e i comportamenti dei materiali cambiano una volta che le parti superano il metro. Per estendere l’adozione di queste soluzioni, le aziende leader nel settore LFAM sono entusiaste di unire le forze per definire collaborativamente gli standard e le migliori pratiche in tutto il segmento di mercato, mettendo tutte le preziose informazioni apprese in anni di lavoro su hardware, software e materiali al servizio dei clienti.

Come hanno sottolineato tutti i partecipanti, un aspetto chiave di cui i clienti interessati al LFAM devono essere consapevoli è assicurarsi che l’azienda da cui acquistano l’attrezzatura fornisca il supporto necessario per accompagnarli nell’internalizzazione della tecnologia. Ciò significa andare oltre il tradizionale servizio clienti, aiutando i clienti a comprendere gli impegni infrastrutturali che l’installazione di tali soluzioni nel loro spazio produttivo comporta, fornendo supporto ingegneristico e DfAM sulle applicazioni, identificando quali parti e componenti potrebbero beneficiare del LFAM e risolvendo insieme i problemi. Trovate un partner che possa camminare al vostro fianco, altrimenti sarà molto difficile farcela da soli.