Quale tipo di materiali e processi scegliere per la produzione di parti di grande formato

I polimeri e i compositi sono una delle famiglie di materiali più utilizzate nella produzione additiva. Malleabili e ampiamente disponibili per diversi usi, sono stati creati molti processi per sfruttare le loro proprietà e caratteristiche per la produzione di parti, siano esse destinate a prototipi, utensili o oggetti finiti. Disponibili in molti formati – filamento, pellet, polvere, resina – soddisfano le esigenze e i requisiti dei produttori di tutti i settori.

Conoscendo meglio il materiale, è possibile determinare ciò che è più adatto al proprio processo produttivo. n questo articolo analizzeremo più nello specifico le differenze tra stampante 3D a filamento ed estrusore a pellet per stampante 3D, le loro caratteristiche principali e le loro applicazioni, comprendendo perché le tecnologie di estrusione a pellet possono portare a una maggiore efficienza produttiva e flessibilità per la produzione di pezzi avanzati di grandi dimensioni..

Filamento e pellet: principali caratteristiche e applicazioni

I filamenti termoplastici, tipicamente di 1,75 mm o 2,85 mm di diametro, sono forniti in bobine e vengono lavorati attraverso stampanti 3D FDM o FFF tradizionalmente compatte, ampiamente disponibili e generalmente facili da usare. Queste stampanti hanno una gestione e un’alimentazione relativamente semplici. Grazie alla facilità d’uso, le stampanti 3D a filamento sono adatte per stampe dettagliate e precise, soprattutto quando si utilizzano filamenti di alta qualità, e sono ideali per produzioni a livello consumer, per la prototipazione e la produzione su piccola scala in ambito educativo, nei maker space e per progetti hobbistici.

I pellet termoplastici sono la forma grezza delle resine utilizzate per produrre i filamenti stessi. Per lavorare questo materiale e plastificarlo correttamente sono necessari estrusori a pellet specializzati, in grado di fondere e depositare il materiale in modo coerente. Dopo aver applicato il calore, i pellet si sciolgono e possono essere ricomposti nella geometria desiderata con la stampa 3D. È disponibile un’ampia gamma di materiali, tra cui polimeri caricati con percentuali più elevate di materiali compositi come fibra di carbonio e fibra di vetro, fino al 30/40%, che sono tipicamente utilizzati nella stampa 3D industriale e di grande formato per applicazioni avanzate..

La capacità di gestire un processo di estrusione di pellet di alta qualità consente di produrre in modo efficiente parti di grandi dimensioni, che vanno dai prototipi, agli stampi e agli utensili, fino alle parti finite, per settori come automotive, aerospaziale, navale ed edilizia, solo per citarne alcuni.

Processo di stampa 3D di pellet termoplastici

Il processo di stampa 3D con pellet termoplastici prevede diverse fasi e attrezzature specializzate:

Alimentazione: il materiale viene caricati in un serbatoio che alimenta l’estrusore a pellet della stampante 3D. Le macchine industriali sono dotate di tramogge che assicurano una fornitura continua di materiale per una stampa ininterrotta.

Fusione ed estrusione: all’interno dell’estrusore, una vite spinge i pellet verso la sezione riscaldata. I pellet vengono gradualmente fusi dal calore e dall’attrito generato dalla vite. La plastica fusa viene quindi forzata attraverso un ugello, in modo simile a come viene estruso il filamento, ma il meccanismo accoglie la forma liquida del materiale.

Deposizione: il sistema di movimento della stampante muove l’ugello per depositare la plastica fusa strato per strato, seguendo il disegno del modello 3D digitale e il programma di slicing specifici. È possibile utilizzare ventole o sistemi di raffreddamento per favorire una rapida solidificazione della plastica, garantendo la precisione e la stabilità degli strati stampati.

Costruzione dell’oggetto: il processo prosegue strato per strato fino alla realizzazione dell’intero oggetto. A seconda del materiale e dell’applicazione specifica, può essere necessaria una post-produzione per ottenere la finitura o le proprietà meccaniche desiderate.

Stampante 3D a pellet: i principali vantaggi rispetto al filamento

Il processo è più complesso rispetto all’estrusione di filamento, ma presenta diversi vantaggi per la produzione industriale.

Scalabilità: stampe 3D di grandi dimensioni devono essere realizzate con materiali in formato pellet. La scalabilità del processo di estrusione a pellet, infatti, è un fattore determinante per una produzione altamente efficiente, necessaria soprattutto nelle industrie più avanzate. Gli estrusori a pellet sono più adatti per la stampa 3D di grande formato in quanto possono gestire una produttività più elevata (produzione massima all’ora) e processare volumi maggiori di materiale.

Efficienza dei costi: i pellet termoplastici sono significativamente meno costosi dei filamenti, in quanto le fasi di lavorazione aggiuntive coinvolte nella produzione di filamenti (estrusione, spooling e imballaggio) aumentano il costo del materiale. Nelle applicazioni industriali, in cui si utilizzano grandi quantità di materiale, l’efficientamento dei costi derivanti dall’uso dei pellet può essere sostanziale. In questo senso, la stampa 3D a pellet di pezzi di grandi dimensioni garantisce migliori risultati.

Versatilità del materiale: Dal polipropilene alle opzioni di fascia alta come il PEI o il PEEK, le varianti di materiali disponibili in forma di pellet sono maggiori, comprese le plastiche ad alte prestazioni che non sono comunemente disponibili in filamento. I pellet possono essere facilmente miscelati per creare blend personalizzati con proprietà specifiche, come una maggiore forza, flessibilità o resistenza termica.

Riduzione degli scarti: i pellet vengono solitamente forniti in sacchi o contenitori, riducendo gli scarti da imballaggio rispetto alle bobine di filamento. Inoltre, la possibilità di utilizzare i pellet sfusi riduce la quantità di materiale in avanzo, che è comune nel caso di bobine di filamento parzialmente utilizzate.

Impatto ambientale: i pellet possono avere una percentuale maggiore di plastica riciclata, rendendo il processo di stampa più sostenibile e riducendo l’impronta ambientale. Allo stesso tempo, la produzione e la logistica dei materiali a pellet hanno un’impronta di carbonio inferiore rispetto ai filamenti, soprattutto grazie alle ridotte esigenze di lavorazione e imballaggio.

Conclusione

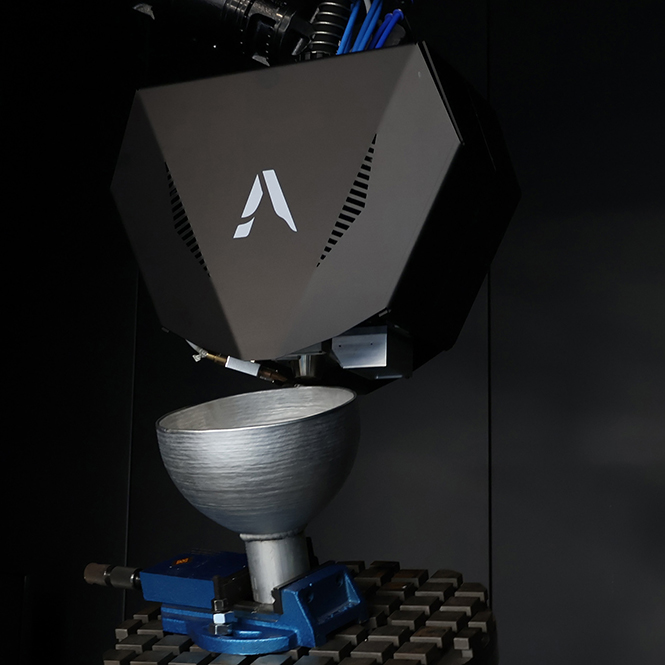

La stampante 3D a pellet, come la piattaforma Heron AM, offre vantaggi significativi rispetto al processo di stampa 3D a filamento, soprattutto in termini di costi, versatilità dei materiali, riduzione degli scarti, impatto ambientale e scalabilità. Mentre l’estrusione di filamento rimane popolare per le stampe più dettagliate e di piccole dimensioni, l’estrusione di pellet sta emergendo come il metodo più adatto per le applicazioni industriali di grande formato. La comprensione dei punti di forza e delle applicazioni di ciascun metodo consente ai produttori di scegliere l’approccio migliore, in funzione delle proprie esigenze specifiche, aprendo la strada a soluzioni di stampa 3D più efficienti e innovative.