Caracol ha collaborato con Alstom per realizzare un mockup in scala reale del banco di guida di un treno, sfruttando la sua innovativa tecnologia di produzione additiva robotica Heron AM.

La piattaforma LFAM di Caracol ha permesso la produzione di parti altamente dettagliate e funzionali, in tempi molto rapidi, eliminando la necessità di lavorazioni meccaniche, utensili e tool, soddisfacendo le esigenze del cliente in termini di validazione e visualizzazione.

Fase 1 – Sviluppo e ingegnerizzazione del progetto

L’approccio tecnico alla progettazione dei componenti ha comportato un processo collaborativo. Caracol ha iniziato analizzando i progetti CAD forniti da Alstom per valutarne la fattibilità per il processo di stampa 3D con Heron AM. Questa fase è stata fondamentale per identificare le potenziali sfide e garantire che i progetti potessero essere efficacemente tradotti in componenti fisici.

Sulla base di questa analisi, sono state apportate modifiche specifiche alla geometria. Le forme cave sono state chiuse, sono state aggiunte nervature e supporti per migliorare la stabilità strutturale e la disposizione degli strati è stata attentamente simulata per ottimizzare il risultato finale.

Fase 2 – Specifiche di stampa 3D

Il banco di guida è stato prodotto in un unico pezzo grazie alla possibilità di stampare a 45 gradi, senza bisogno di supporti aggiuntivi.

Specifiche di processo

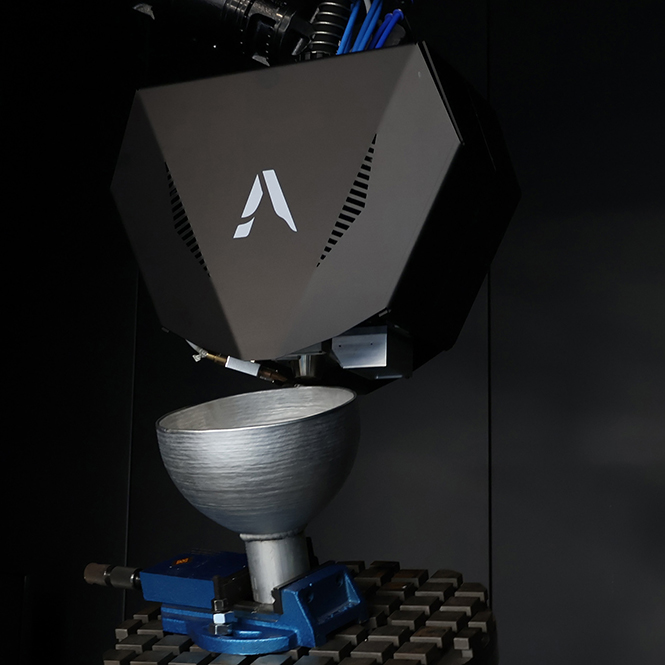

- Sistema: Heron 300

- Estrusore: High Versatility (HV)

- Dimensione ugello: 5 mm

- Altezza dello strato: 1.5 mm

- Materiale: rPETG + 30% GF (Dahltram T-100GF)

- Tempo di stampa: 20 hrs

- Peso: 35 kg

- Dimensione: 2100 x 820 x 500 mm

- Riduzione del lead time: 5 giorni contro 22 settimane

- Riduzione degli scarti: fino al 40%

- Risparmio ambientale: >3 tonnellate di CO2 risparmiate rispetto all’FRP

Fase 3 – Post produzione

- Rifilatura: le aperture che erano state temporaneamente chiuse per garantire l’integrità strutturale durante la stampa sono state riaperte.

- Verniciatura: il mockup è stato levigato per ottenere una finitura liscia, adatta alla verniciatura, e infine verniciato per fornire la finitura estetica che il cliente poteva aspettarsi sul treno.

Conclusione

La collaborazione tra Alstom e Caracol ha dimostrato come sia possibile guidare l’innovazione anche in settori altamente regolamentati come quello ferroviario. Integrando metodi di produzione innovativi e sfruttando il potenziale della stampa 3D, Alstom sta definendo un nuovo standard di velocità, precisione e sostenibilità nella produzione di prototipi funzionali e parti finite.

Scopri un’altra innovazione nel settore ferroviario grazie alla tecnologia LFAM: clicca qui