Rivoluzionare la produzione di stampi per autoclave: impatto e vantaggi della stampa 3D di grande formato

Nei settori industriali più avanzati, l’integrazione della stampa 3D di grande formato continua a ridefinire i processi manifatturieri tradizionali. Questo è diventato sempre più vero per i tool, le dime, le attrezzature e gli stampi, e sta accadendo in larga misura con gli stampi per autoclave, che svolgono un ruolo cruciale nella produzione di componenti in composito ampiamente utilizzati nel settore aerospaziale, automobilistico e in altri settori ad alte prestazioni. Questo approccio innovativo sta rivoluzionando il modo in cui vengono creati gli stampi, offrendo una serie di vantaggi che incidono in modo significativo sull’efficienza, sull’economicità e sulla flessibilità della progettazione.

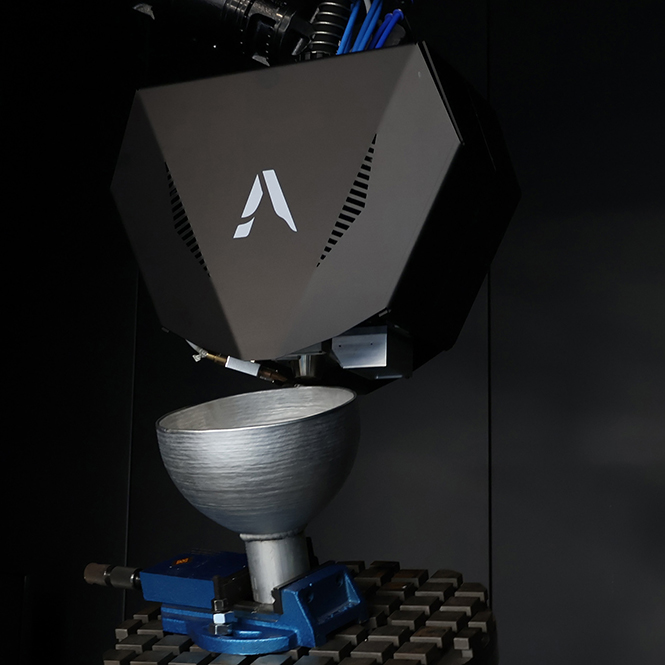

In questo scenario, Caracol ha unito le forze con Connova e Formbar per introdurre la tecnologia LFAM nel flusso di produzione di Connova per parti in composito, come il muso di un drone. Con la piattaforma LFAM, Heron AM, Caracol ha stampato in 3D lo stampo per la laminazione pre-preg in autoclave di questo componente in fibra di carbonio. Partendo dal file 3D fornito da Connova, gli application engineer di Caracol hanno lavorato per ottimizzare il componente per la produzione additiva e hanno definito la migliore strategia di slicing. Heron AM 400, equipaggiato con l’estrusione High Flow (HF) di Caracol, ha stampato due parti monolitiche, del peso di 130 kg ciascuna, in 15 ore per parte. Grazie all’estrusione di un materiale composito ad alte prestazioni come il DAHLTRAM C-250 CF (policarbonato caricato con fibra di carbonio), lo stampo può resistere a processi in autoclave ad alta temperatura di circa 135°C e a una pressione di 6 bar.

Dopo la produzione dello stampo, la superficie del lato utensile è stata lavorata meccanicamente da Formbar, utilizzando un CNC a 5 assi per garantire i requisiti e le tolleranze aerospaziali, ottenendo una rugosità superficiale di 0,8 μm e una tolleranza dimensionale di 0,1 mm. Collaborando con il nostro team di progettazione e ingegneria, l’azienda ha lavorato per ottenere un allineamento ottimale tra il CAD e la parte stampata. La fase di post-produzione ha completato il ciclo di produzione, consegnando senza problemi lo stampo pronto all’uso agli specialisti dei compositi di Connova Group, che hanno prodotto il componente con il processo di pre-impregnazione in autoclave.

Il muso del drone in fibra di carbonio è stato il primo componente realizzato da Connova Group a partire da uno stampo prodotto in 3D. L’azienda ha toccato con mano l’efficacia e i vantaggi reali della tecnologia LFAM di Caracol, per integrarla nei suoi processi di produzione avanzati.

Principali aspetti della produzione:

- TECNOLOGIA: LFAM Heron AM con estrusore HF + post-lavorazione CNC

- MATERIALE: DAHLTRAM C-250 CF (PC 20CF)

- DIMENSIONI E PESO: 1100 x 1100 x 900 mm, 260 kg/pezzo

- DIMENSIONE DELL’UGELLO DI STAMPA 3D: 12 mm

- TEMPO DI STAMPA: 30 ore

Vantaggi rispetto alla produzione tradizionale

Utilizzando la piattaforma di stampa 3D di grande formato Heron AM 400 HF di Caracol, la produzione e la catena di fornitura dello stampo di laminazione aerospaziale Connova beneficiano di diversi vantaggi, tra i quali:

- RIDUZIONE DEL PESO: 50%

- RIDUZIONE DEGLI SCARTI: 40%

- RIDUZIONE DEI TEMPI DI CONSEGNA: 50%

- RISPARMIO DEI COSTI: 30%

- OTTIMIZZAZIONE DEL PROCESSO: un solo ciclo di lavorazione per pezzi monolitici, evitando lavori manuali di incollaggio di pannelli o blocchi di resina.

01. Heron AM 400 HF 3D prints an autoclave mold for carbon fiber lamination of a drone nose structure

02. Drone nose structure laminated through autoclave method with 3D printed mold

Quali vantaggi offre la tecnologia additiva di grande formato nella produzione di stampi per autoclave?

Gli stampi per autoclave sono tradizionalmente prodotti con processi ad alta intensità di lavoro, come la lavorazione CNC o l’attrezzaggio manuale. L’utilizzo della produzione additiva di grande formato per produrre stampi complessi con una precisione e una velocità senza precedenti offre una serie di vantaggi che incidono in modo significativo sull’efficienza, sull’economicità e sulla flessibilità della progettazione.

Riduzione sostanziale dei tempi di consegna che migliora l’efficienza e il time-to-market. I metodi tradizionali di creazione degli stampi possono richiedere molto tempo, spesso settimane o addirittura mesi per essere completati. Con la stampa 3D di grande formato, gli stampi complessi possono essere prodotti in pochi giorni, consentendo ai produttori di accelerare i cicli di sviluppo dei prodotti e di rispondere più rapidamente alle richieste del mercato.

Produzione sostenibile con scarti prossimi allo zero. La natura additiva della stampa 3D riduce al minimo gli sprechi di materiale, poiché il processo utilizza solo la quantità di materiale necessaria per il prodotto finale. Questo approccio sostenibile contribuisce alla conservazione dell’ambiente e ottimizza ulteriormente l’efficienza produttiva.

Economicità e ottimizzazione delle risorse. La stampa 3D di grande formato per la produzione di stampi in autoclave ha il potenziale per ridurre in modo significativo i costi associati all’attrezzaggio. I metodi tradizionali spesso prevedono macchinari costosi, manodopera specializzata e lunghe fasi di post-produzione. Al contrario, la stampa 3D consente di creare stampi dalle geometrie complesse in un unico processo automatizzato, minimizzando la necessità di interventi manuali e riducendo il costo delle attrezzature di lavorazione, necessarie solo per la finitura prima dell’utilizzo finale del pezzo.

Efficacia a lungo termine e risparmio sui costi. Gli stampi di grandi dimensioni possono essere stampati in 3D in un unico pezzo, eliminando la necessità di assemblaggio e riducendo il rischio di debolezze strutturali che potrebbero derivare dall’unione di più componenti. In questo modo si ottengono stampi più robusti e duraturi, che contribuiscono a ridurre i costi a lungo termine.

Flessibilità di progettazione e prototipazione iterativa. La flessibilità offerta dalla stampa 3D di grande formato consente a progettisti e ingegneri di esplorare geometrie complesse e di iterare rapidamente i progetti. Questa libertà di sperimentare con forme, parti sottostanti la superficie e caratteristiche interne, consente di creare stampi che in precedenza erano considerati impraticabili o proibitivi dal punto di vista economico. Di conseguenza, i produttori possono spingersi oltre i confini della progettazione, ottimizzando i pezzi per le prestazioni desiderate, mantenendo l’integrità strutturale. Le capacità di prototipazione iterativa della stampa 3D di grande formato facilitano anche un processo di sviluppo del prodotto più agile. I progettisti possono testare e perfezionare rapidamente i progetti degli stampi in base alle prestazioni reali, ottenendo prodotti finali di qualità superiore e riducendo i rischi di sviluppo.

In conclusione, la stampa 3D di grande formato sta ridisegnando il panorama della produzione di stampi in autoclave, offrendo una serie di vantaggi che vanno oltre l’efficienza e l’economicità. Il progetto sviluppato con Connova e Formbar è un caso tangibile della capacità della tecnologia LFAM di spingersi oltre i confini dell’innovazione, riducendo al contempo il time-to-market. Mentre l’industria manifatturiera continua ad abbracciare la produzione additiva, i servizi e le tecnologie di Caracol nella stampa 3D di grande formato di materiali avanzati mirano a diventare una pietra miliare nell’evoluzione della produzione di stampi in autoclave, guidando i progressi in termini di prestazioni, sostenibilità e competitività complessiva.