Un progetto di auto personalizzata evidenzia come i mock-up di grandi dimensioni stampati in 3D possano accelerare il processo di sviluppo del prodotto nell’industria automotive, dalla progettazione alla prototipazione fino alla produzione.

Perché i mock-up sono fondamentali per lo sviluppo delle auto: visualizzare, regolare e ripensare i veicoli prima che entrino in produzione.

I mock-up sono modelli in scala o a grandezza naturale di un progetto, utilizzati per vari scopi, come la valutazione estetica del design, il fit-test, il test del prodotto, l’esposizione, la formazione e la promozione. Nell’industria automobilistica, questi modelli fisici di automobili vanno da semplici schizzi a prototipi in scala reale. Realizzati in vari materiali, come argilla, schiuma, plastica o metallo, sono essenziali per convalidare la funzionalità, l’estetica e le prestazioni di nuovi design di auto prima della loro messa in produzione.

I mock-up sono particolarmente importanti per i componenti personalizzati delle auto perché possono aiutare a:

- Convalidare l’adattamento preciso del pezzo alla vettura progettata su misura, prima che venga messo in produzione;

- Ridurre il rischio di errori, difetti e rilavorazioni, risparmiando tempo e denaro;

- Migliorare la flessibilità e l’innovazione della progettazione, consentendo geometrie e funzioni più complesse e uniche;

- Ottimizzare la gestione dell’inventario e della catena di fornitura, riducendo la necessità di stoccaggio e trasporto di parti grandi e pesanti;

- Soddisfare le esigenze e le preferenze dei clienti, offrendo maggiori opzioni di personalizzazione e customizzazione.

L’impatto della stampa 3D su mock-up e prototipi in scala reale nell’industria automobilistica

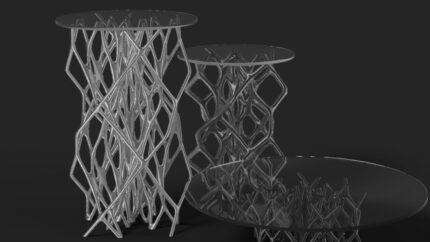

La fabbricazione additiva di grande formato (LFAM) è una tecnologia innovativa che consente di creare parti o strutture di grandi dimensioni depositando strati di materiale, come plastica, metallo o composito, utilizzando una testa di stampa controllata da software di slicing e automazione.

Poiché i metodi tradizionali di realizzazione dei mock-up possono essere costosi, lunghi e dispendiosi, i sistemi LFAM sono sempre più adottati in questa specifica applicazione. Grazie all’uso di stampanti 3D di grande formato, la produzione e la catena di fornitura di mock-up automotive possono beneficiare di diversi vantaggi, quali:

- Produzione più rapida ed efficiente: i sistemi LFAM possono stampare parti di grandi dimensioni in un unico pezzo, senza bisogno di stampi o attrezzature e di assemblaggio;

- Riduzione degli sprechi di materiale e dei costi: soprattutto grazie all’utilizzo della stampa a pellet, più economica e sostenibile rispetto ai metodi basati sui filamenti;

- Miglioramento della qualità e dell’accuratezza: con le tecnologie LFAM è possibile produrre geometrie complesse e dettagli che sono difficili o impossibili da ottenere con i metodi tradizionali;

- Maggiore libertà di progettazione e innovazione: questa tecnologia consente di esplorare nuove forme e funzioni che non sono vincolate dalle limitazioni di produzione convenzionali.

A seconda dello scopo e della complessità del progetto, i sistemi di produzione additiva di grande formato possono essere utilizzati per i mock-up in varie fasi del processo produttivo:

- Per la progettazione, creando rapidamente mock-up grezzi con nuovi design, per testare la fattibilità, la funzionalità e l’estetica del progetto;

- Per la progettazione dettagliata, aiutando a perfezionare i mock-up con maggiori dettagli, precisione e realismo, per valutare le prestazioni, la durata e l’ergonomia del progetto;

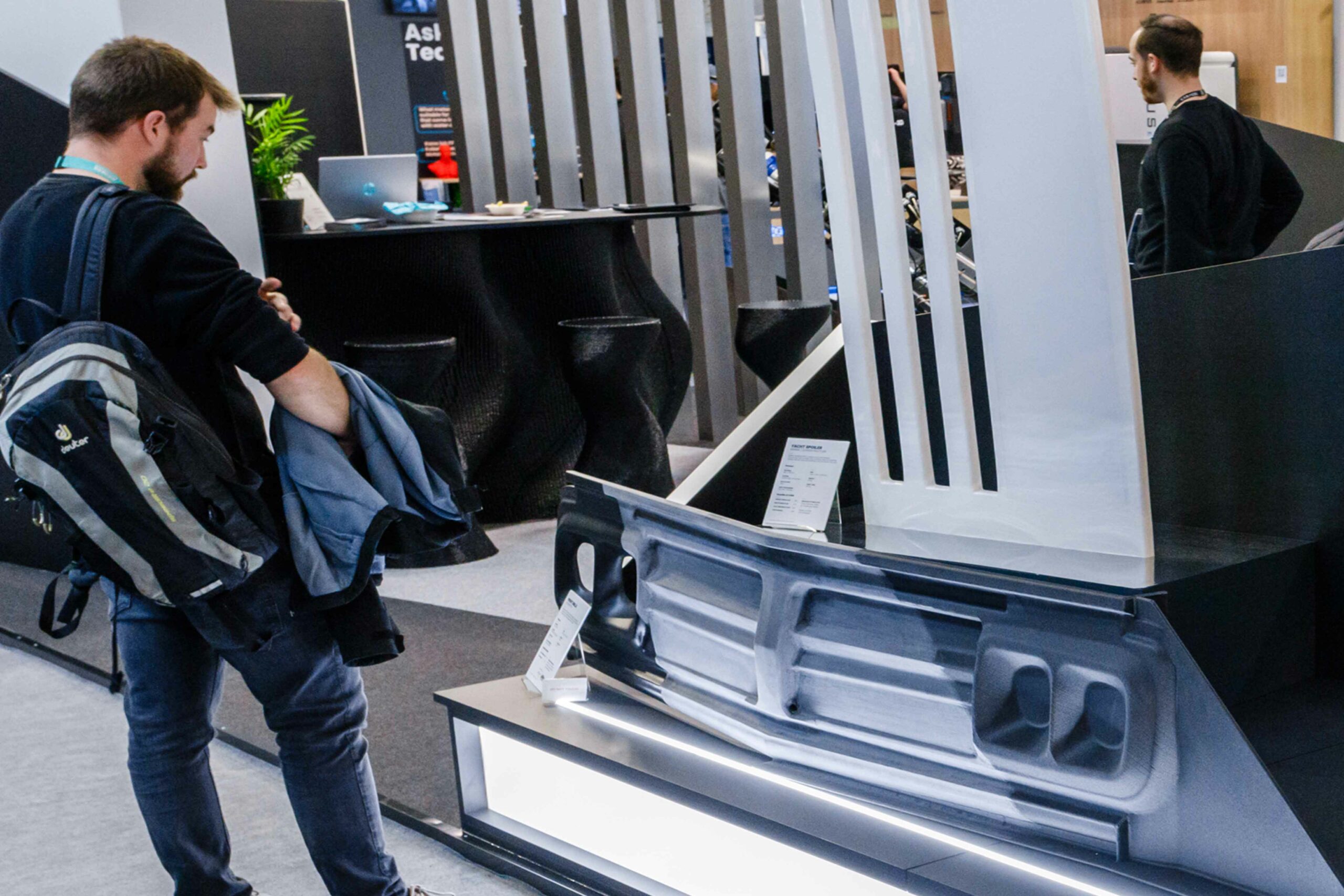

- Per la presentazione e il marketing, producendo mock-up realistici e attraenti del progetto finale, per mostrare le caratteristiche, i vantaggi e il valore del prodotto a potenziali clienti, investitori e partner.

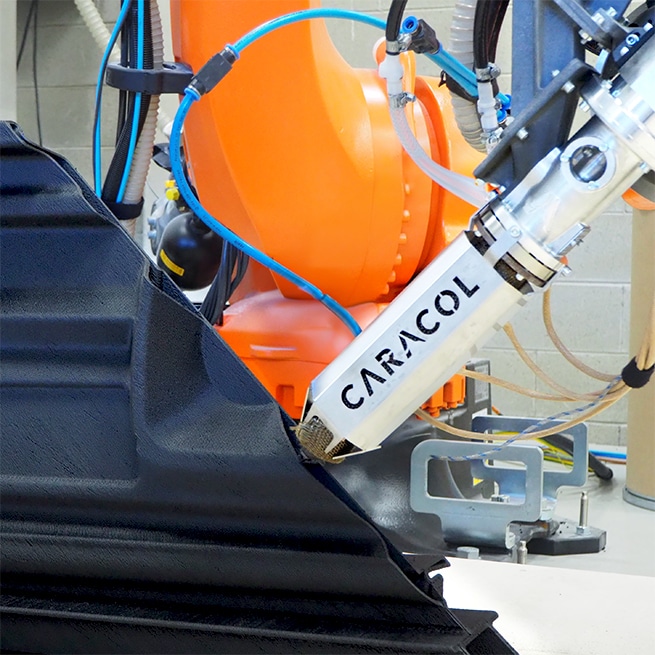

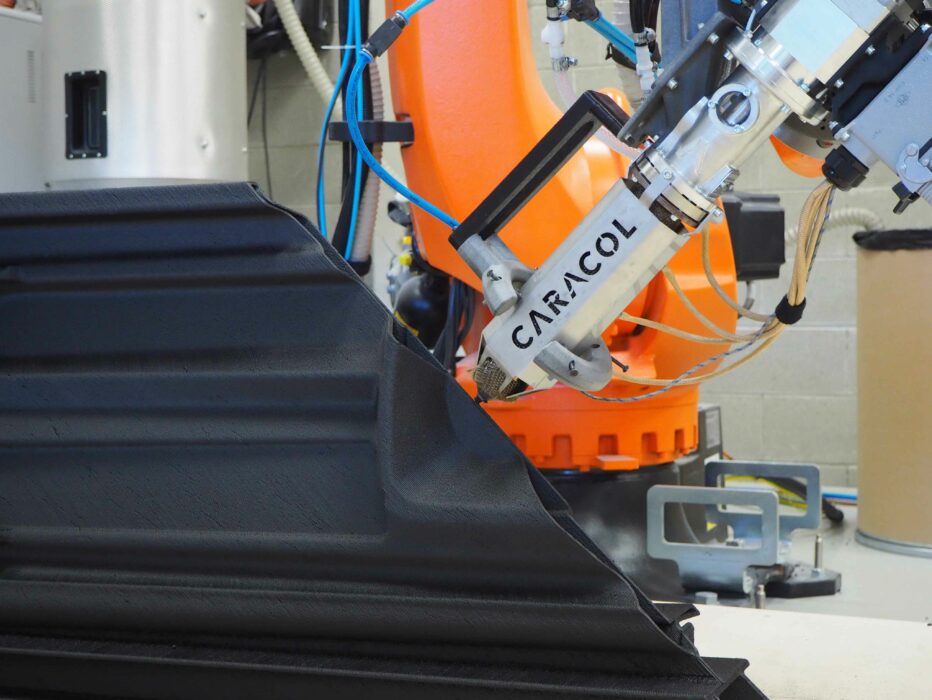

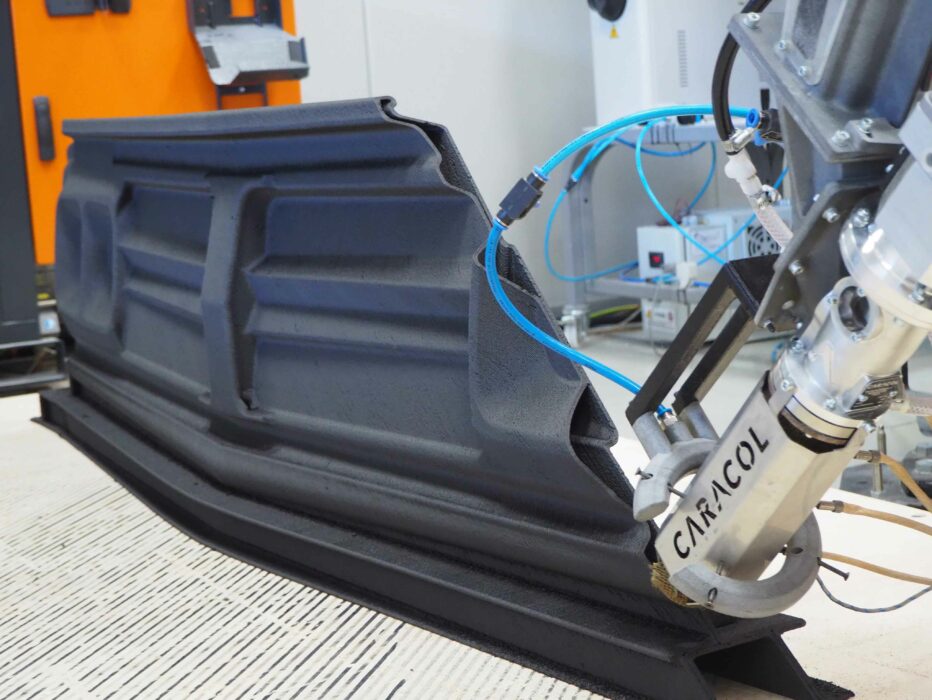

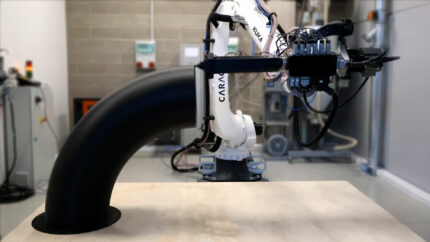

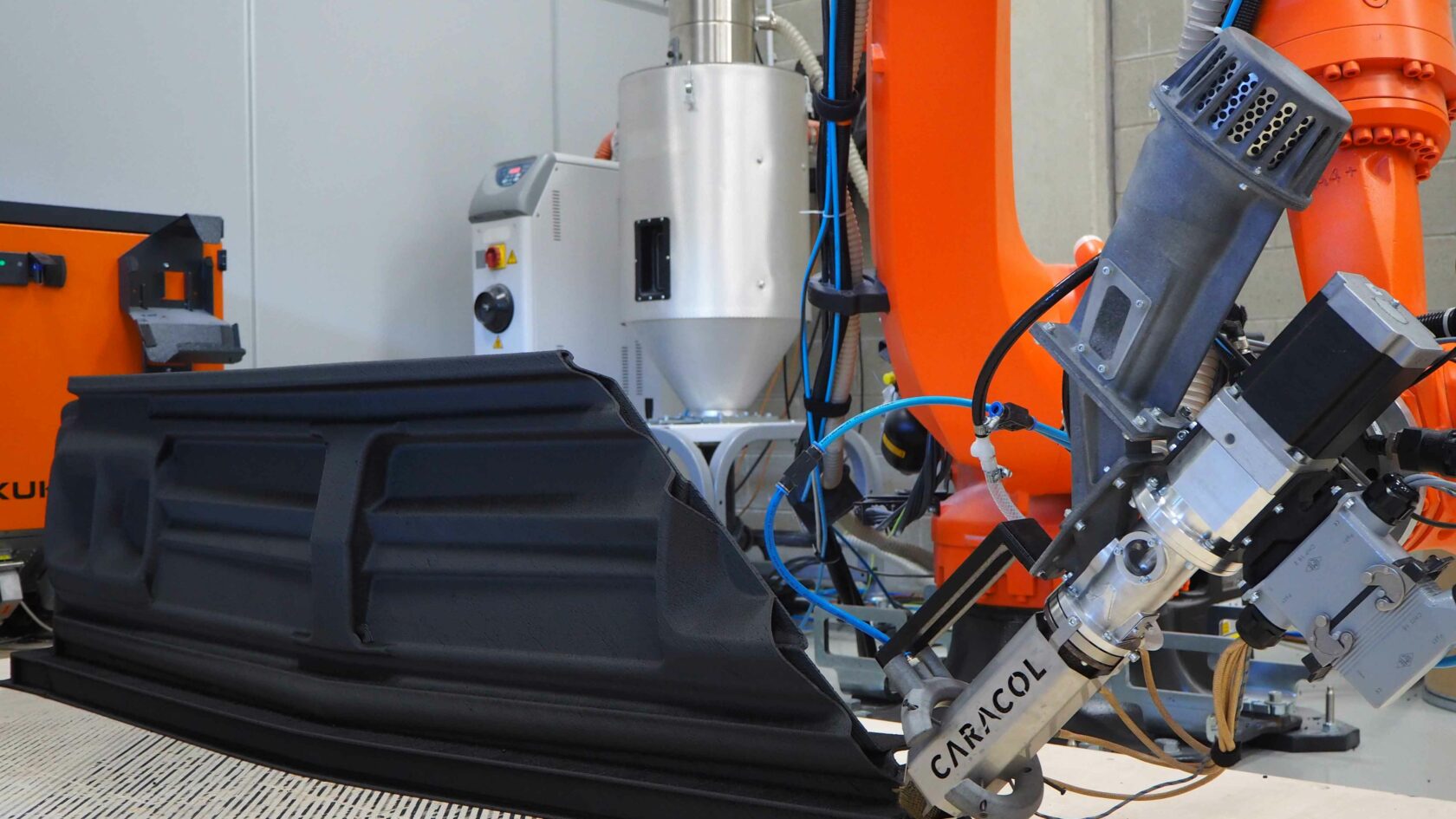

Caracol e Titans of CNC hanno collaborato per realizzare il mock-up della griglia anteriore stampato in 3D e il pezzo personalizzato per l’uso finale, parte di una Chevrolet C10 del 1968 costruita da Gas Monkey Garage, Dallas Texas.

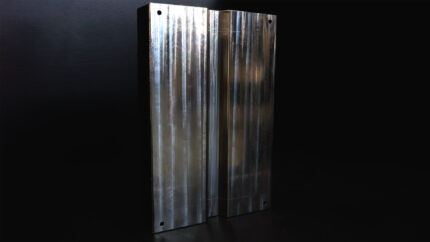

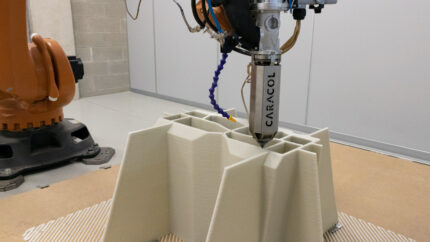

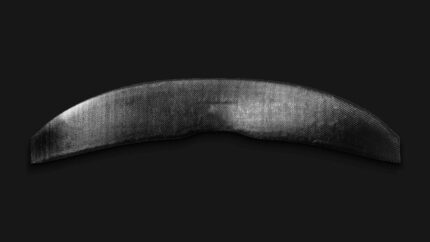

Titans of CNC è un’azienda statunitense che fornisce componenti e attrezzature ai produttori di CNC. I loro tecnici e ingegneri CNC hanno supportato il team di Gas Monkey Garage nella progettazione della griglia anteriore di un’auto interamente personalizzata. Caracol si è unita al progetto stampando in 3D il mock-up in ABS rinforzato con fibra di carbonio, in scala 1:1, per convalidare il progetto e testare l’adattamento del pezzo, al fine di garantire la produzione più precisa ed efficace del componente finale in alluminio. Di conseguenza, il processo di produzione ha permesso di ottenere una migliore qualità del pezzo e una maggiore efficienza dei costi, in tempi più brevi rispetto ai metodi tradizionali.

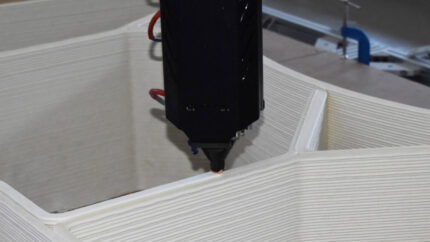

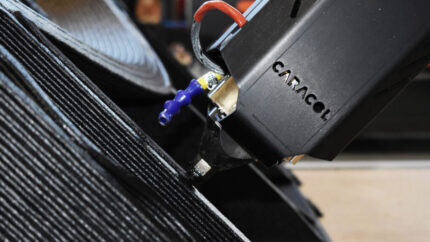

La sostituzione dei metodi di produzione tradizionali, come la fresatura del metallo, ha richiesto prima l’ottimizzazione e la riprogettazione della geometria con un approccio di Design for Additive Manufacturing (DfAM), un servizio fornito dal team di Caracol per mettere a punto il pezzo ingegnerizzato con un modello 3D e che ha permesso di massimizzare tutti i vantaggi della produzione additiva. Utilizzando il software Eidos Manufacturing, brevettato dall’azienda, sono stati ottimizzati anche il percorso e i parametri di stampa 3D, per garantire la produzione più dettagliata e precisa possibile del mock-up. L’elevato livello di dettaglio e realismo è stato raggiunto senza interventi strutturali di post-produzione, che hanno comportato solo la levigatura e la verniciatura del pezzo. Il fit check ha permesso di individuare i piccoli affinamenti progettuali necessari per la progettazione del pezzo finito, evitando errori e potenziali sprechi che sarebbero emersi da una progettazione errata.

Il mock-up della griglia anteriore di 1900 x 300 x 500 mm è stato prodotto in un unico pezzo con una Heron AM 300, utilizzando l’estrusore HA. Il ciclo di produzione è durato 10 ore e ha portato a una riduzione del 70% dei tempi di produzione e del 60% dei costi, rispetto ai metodi di produzione tradizionali.