Il settore aerospaziale continua a guidare l’innovazione nei processi produttivi adottando sia tecnologie additive che LFAM. La produzione di tool è uno dei campi di applicazione che tra i primi ha richiesto l’uso delle tecnologie di stampa 3D di compositi per parti di grande formato in diversi settori industriali, in particolare in quello aerospaziale. I seguenti progetti sono esempi di come la produzione additiva possa avere un impatto positivo sui processi produttivi e sulle catene di fornitura di grandi aziende.

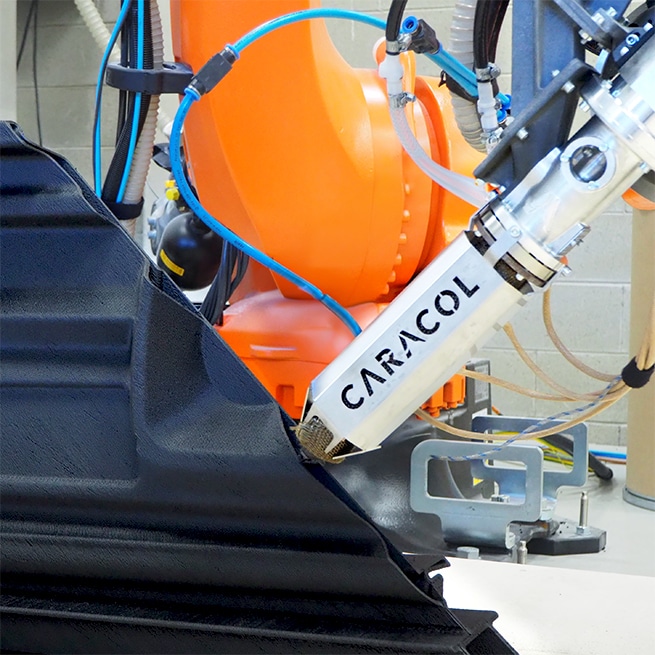

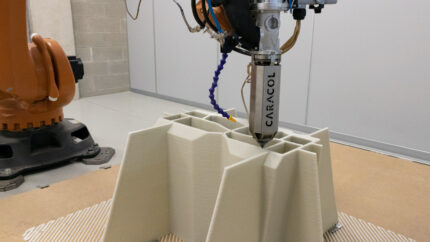

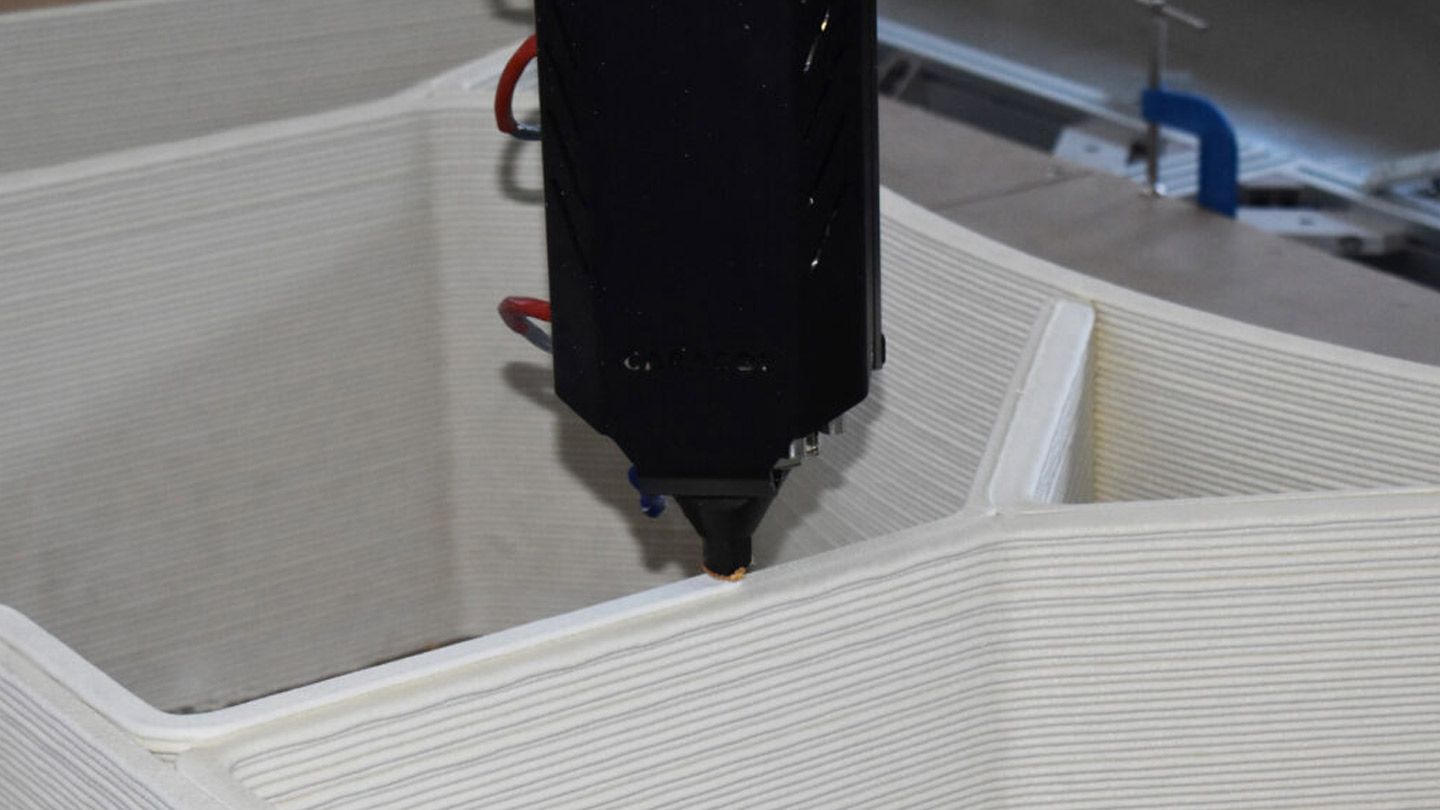

Sfruttando la sua esperienza nelle tecnologie AM e nelle tecniche DfAM e di ingegneria, Caracol ha ottimizzato la sua piattaforma integrata Heron AM per produrre efficacemente parti come stampi, dime e attrezzature in conformità con i più elevati standard di qualità e prestazioni, qualificando il suo processo produttivo con la certificazione AS/EN 9100.

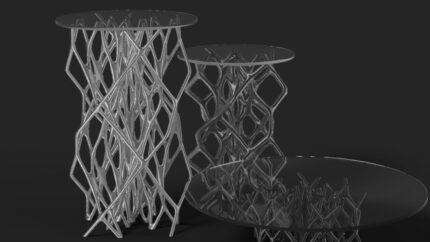

La gamma di utensili su cui Caracol ha lavorato è molto ampia: dime e attrezzature per operazioni come la foratura, la rifilatura, la fresatura e l’assemblaggio; dime di allineamento e posizionamento personalizzate, per facilitare i flussi di lavoro della produzione, accelerare le operazioni e ridurre il potenziale errore umano; attrezzature di ispezione per verificare l’adattamento del pezzo e la precisione; dime portatili, ottimizzate e personalizzate per gli operatori; e stampi master per la fabbricazione di parti in composito, con fibra di vetro o di carbonio.

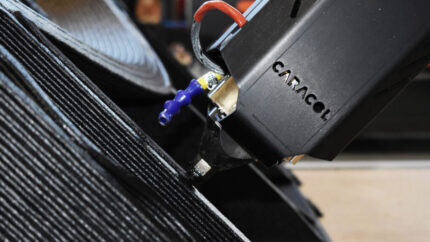

Queste produzioni sono possibili grazie alla capacità di Heron AM di lavorare un’ampia gamma di materiali compositi, ad esempio fibre di vetro, carbonio o kevlar con matrici termoplastiche come il polipropilene (PP), economico, leggero e resistente; l’ABS, il più utilizzato per gli utensili a bassa temperatura, grazie alle sue buone proprietà meccaniche; il policarbonato (PC), con un’elevata resistenza che funziona nei processi in autoclave a media temperatura; e il PEI, con eccezionali proprietà meccaniche e termiche che ne consentono l’uso per utensili in autoclave e in forno.

01 Stampi prodotti in 3D per la fabbricazione di aeromobili

02 Stampi prodotti in 3D per la fabbricazione di aeromobili

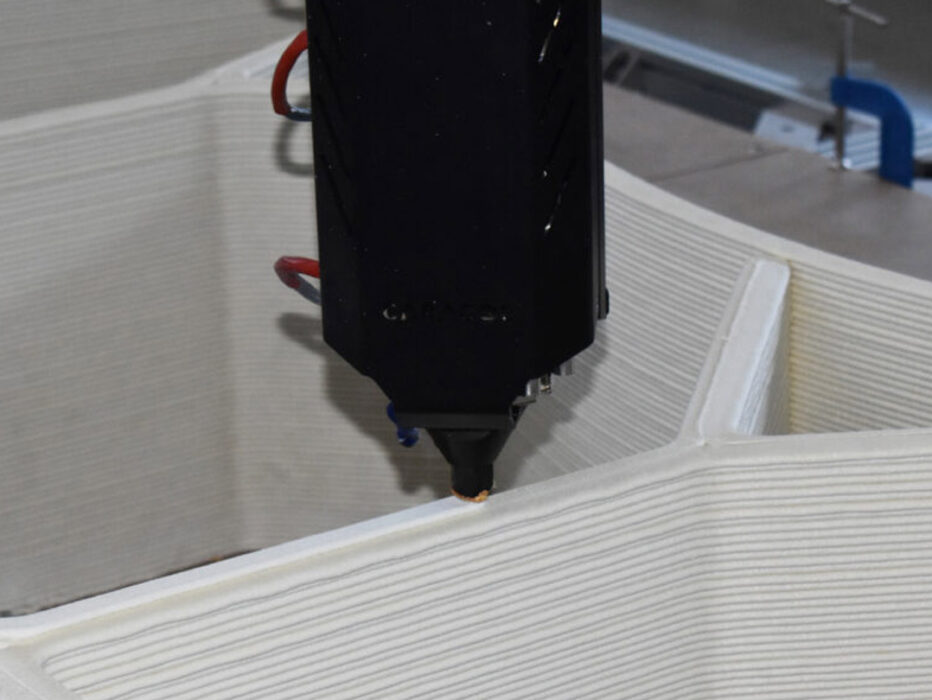

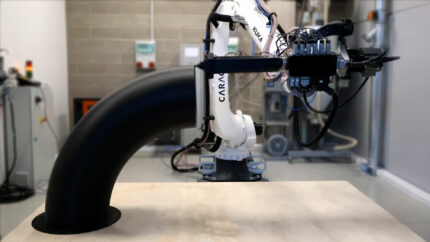

Heron 300, equipaggiato con l’estrusore HF (High Flow), è la configurazione ideale per la produzione di un’ampia gamma di tool, fino a una lunghezza di 3 metri – dimensione che può essere facilmente estesa installando il sistema su un rail di diversi metri, sull’asse x. Questa configurazione è stata utilizzata per stampare sia tool di rifilatura e foratura in ABS GF sia stampi di laminazione a freddo in ABS CF, utilizzato per la produzione e la manutenzione delle fusoliere degli aerei.

I tool di rifilatura e foratura sono essenziali per i processi di costruzione e manutenzione delle fusoliere degli aerei: vengono utilizzati per tagliare e modellare vari materiali, come alluminio, composito e titanio, per creare e modificare i vari componenti che compongono la fusoliera finale dell’aereo. Questi strumenti devono essere selezionati con cura in base al tipo di materiale utilizzato e al compito specifico da svolgere. Con gli strumenti e le tecniche giuste, i produttori di aeromobili possono creare elementi della fusoliera precisi e affidabili, che soddisfano gli elevati standard di sicurezza dell’industria aeronautica.

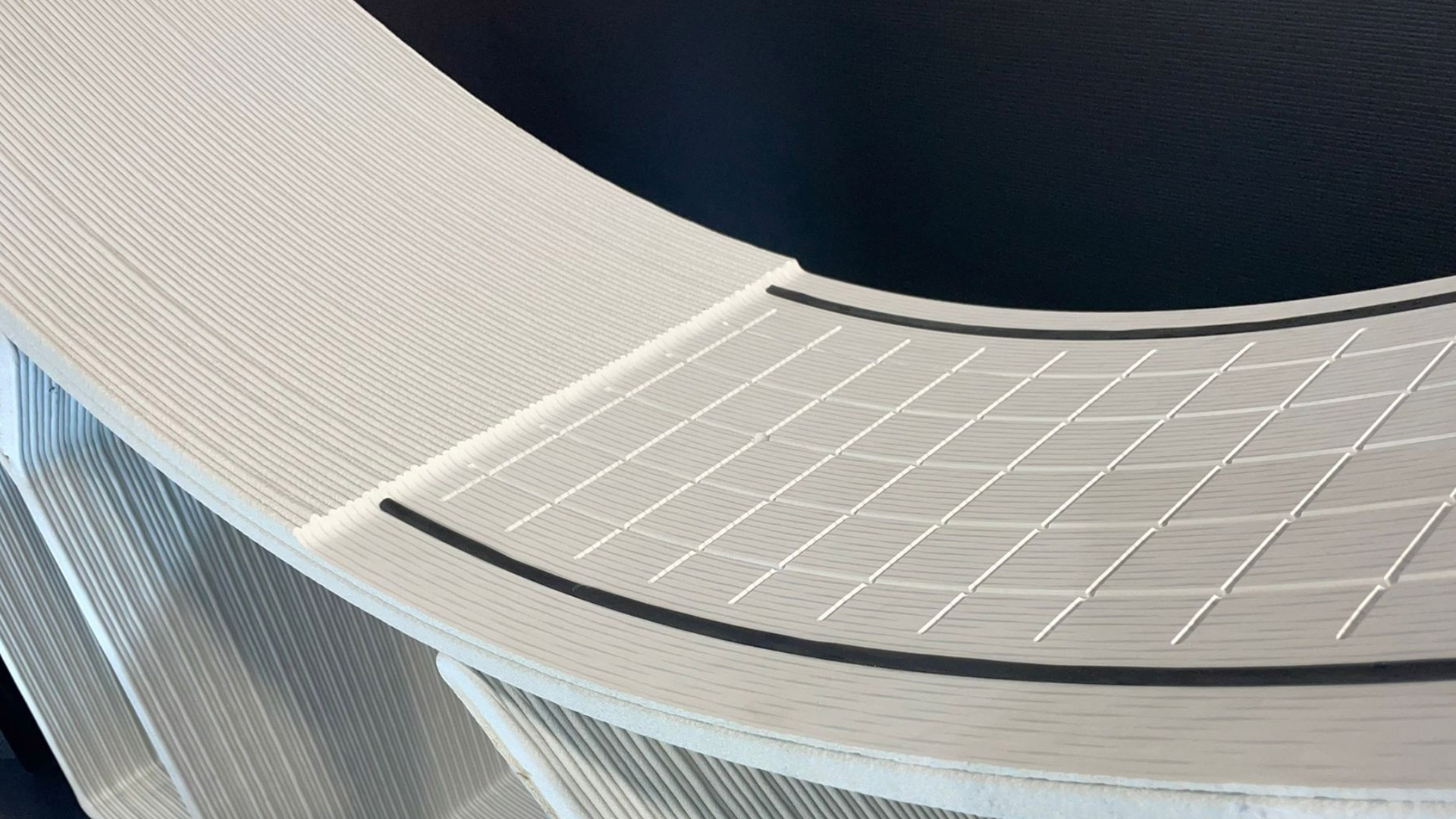

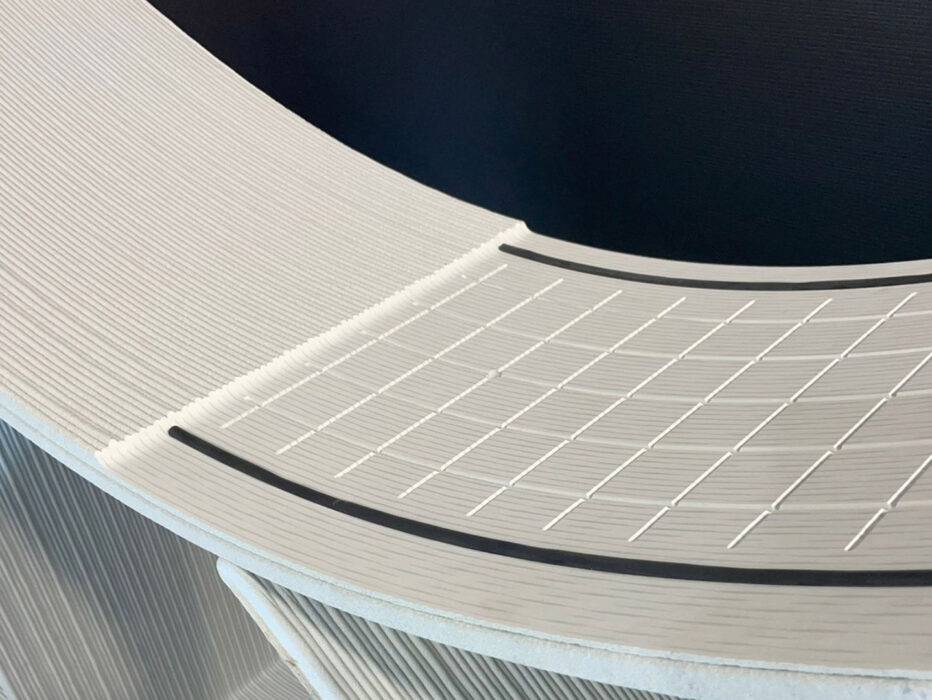

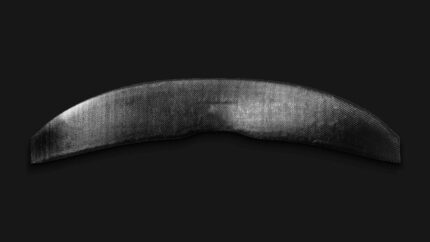

Gli stampi di laminazione a freddo, invece, sono essenziali anche per i costruttori di aeromobili e soprattutto per gli addetti alla manutenzione che devono effettuare riparazioni alla fusoliera sul campo. Queste attrezzature forniscono un metodo sicuro ed efficiente per l’applicazione di un sottile strato protettivo sulla superficie della fusoliera, che contribuisce a prolungare la durata di vita dell’aereo e a ridurre i costi di manutenzione. Lo strato applicato, infatti, contribuisce a proteggere la superficie del velivolo da corrosione, graffi e altri tipi di danni che possono verificarsi durante il funzionamento del veicolo.

Questo tipo di tool funziona a temperatura ambiente e non richiede calore o pressione per l’applicazione della pellicola. Può essere utilizzato su un’ampia gamma di materiali, tra cui alluminio, compositi e titanio, e in ambienti sia interni che esterni, il che lo rende uno strumento versatile.

Entrambi i tool sono stati stampati da Heron AM in un unico pezzo per poi essere post-processati con CNC per garantire le tolleranze previste e le specifiche caratteristiche superficiali. Partire dal concetto di aggiungere strati invece di rimuovere e modellare volumi da un pezzo di metallo o composito ha permesso ai produttori aerospaziali di ridurre drasticamente gli scarti e di ottenere un processo produttivo più sostenibile rispetto alla produzione tradizionale.

Inoltre, i pezzi fino all’80% più leggeri, hanno facilitato il trasporto e l’immagazzinamento in unità di stoccaggio verticali, semplificando la logistica e riducendo il loro impatto ambientale. Complessivamente, i tempi di consegna sono scesi da 12 a 5-6 settimane, portando infine a importanti risparmi sui costi (a partire dal 50%).

Caratteristiche principali della produzione:

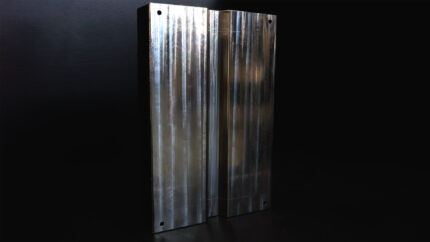

STAMPO DI RIFILATURA E FORATURA

TECNOLOGIA: LFAM Heron AM con estrusore HF + post-produzione CNC

MATERIALI: ABS + Fibra di vetro

DIMENSIONI: 1650x1000x400 mm

RUGOSITÀ SUPERFICIALE: 1.2 μm

TOLLERANZA DIMENSIONALE: 0.2mm

PESO: 100kg, diminuzione dell’80%

MATERIALE DI SCARTO: diminuzione del 60%

TEMPO DI STAMPA: da 16 a 5-6 settimane= riduzione del 50%

COSTI: riduzione del 50%

STAMPO Di Laminazione A Freddo

TECNOLOGIA: LFAM Heron AM con estrusore HA + post-produzione CNC

MATERIALI: ABS + Fibra di carbonio

DIMENSIONI: 1400x225x225 mm

RUGOSITÀ SUPERFICIALE: 1.2 μm

TOLLERANZA DIMENSIONALE: 0.2mm

PESO: 27kg, diminuzione dell’80%

MATERIALE DI SCARTO: diminuzione del 70%

TEMPO DI STAMPA: da 12 a 5-6 settimane= riduzione del 50%

COSTI: riduzione del 50%