L’industria aerospaziale mondiale, grazie agli ingenti investimenti pubblici e privati, sta vivendo una grande spinta verso l’innovazione alimentando la crescente corsa allo spazio e l’espansione del settore.

L’Unione Europea ha individuato nel settore spaziale un driver strategico per la crescita produttiva dei Paesi dell’UE e l’Italia ha stanziato diversi miliardi di euro di investimenti a questo scopo. Accanto agli investimenti privati e al lavoro di agenzie pubbliche come l’ESA, stanno emergendo nuovi modelli di business per i servizi spaziali. Di conseguenza, la domanda di componenti avanzati per applicazioni spaziali specifiche sta crescendo e si sta evidenziando l’importanza di indirizzare il maggior numero di investimenti nello sviluppo di tecnologie produttive innovative. L’obiettivo è quello di produrre un numero sempre maggiore di veicoli e applicazioni spaziali in modo rapido, sostenibile ed efficiente.

La produzione additiva sta giocando un ruolo chiave in questa evoluzione, grazie alle sue caratteristiche di flessibilità, sostenibilità ed economicità su piccoli volumi di produzione. Il settore aerospaziale, da sempre caratterizzato da bassi volumi di produzione, lunghi tempi di consegna e componenti avanzati realizzati con tecniche di produzione tradizionali, ha immediatamente colto l’enorme potenziale e i vantaggi che possono derivare dalle nuove tecnologie LFAM.

Sulla scia di questa tendenza e di tutto il lavoro che Caracol sta portando avanti nel settore aerospaziale, grazie al bando TechFast Lombardia (POR FESR 2014-2020), l’azienda sta lavorando a un progetto per produrre in modo più efficiente applicazioni spaziali, come i serbatoi a pressione. L’obiettivo generale è quello di sostenere l’innovazione tecnologica e digitale dei processi manufatturieri attraverso la produzione additiva, per accelerare il lavoro delle piccole e medie imprese spaziali.

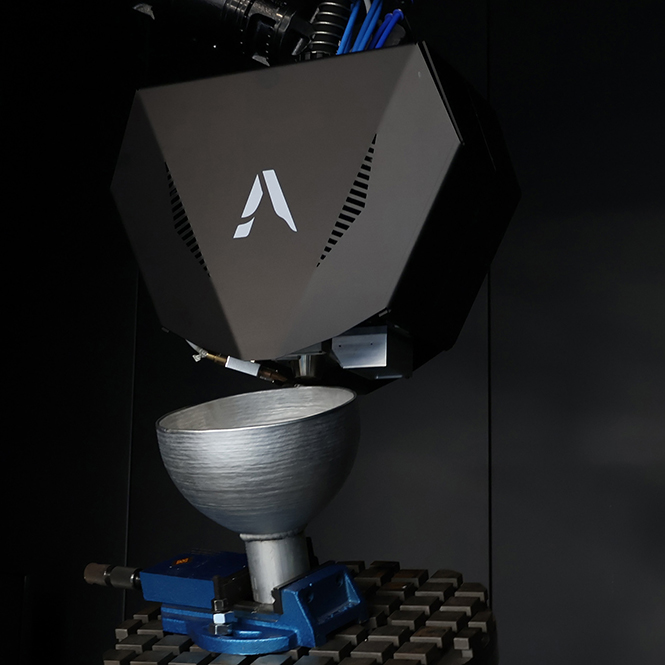

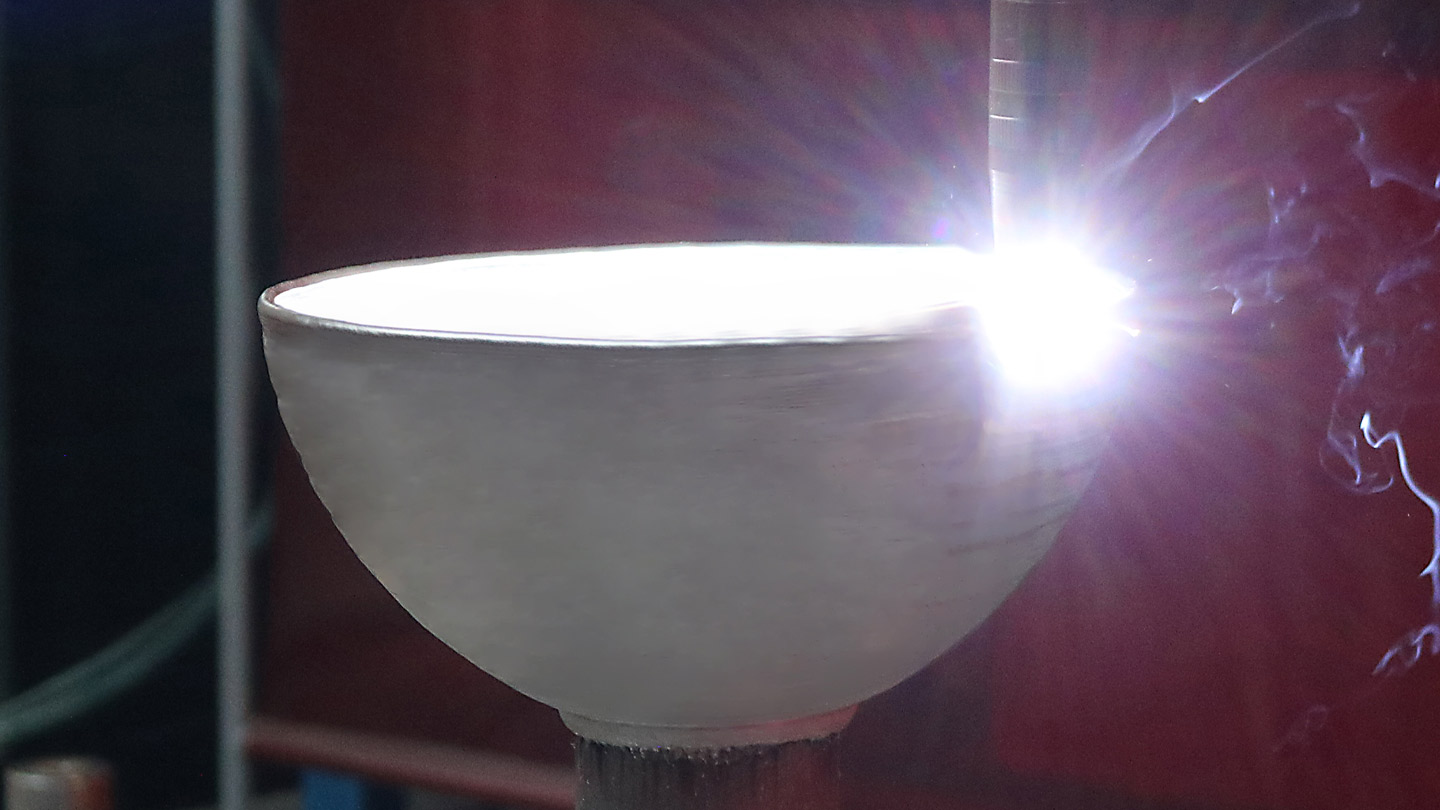

Il componente finale scelto per questo bando è un serbatoio pressurizzato, prodotto con una lega leggera di alluminio AL2319, che sarà montato su un satellite vettore per trasportare e rilasciare in orbita i CubeSat. Una volta in orbita, questi satelliti vengono utilizzati per operazioni di ricerca, telecomunicazioni e monitoraggio in ambiti sia di ricerca che commerciali. Caracol ha sviluppato soluzioni avanzate per la produzione on-demand di componenti metallici personalizzati per il settore aerospaziale. In particolare, la tecnologia WAAM sviluppata si basa su una tecnologia di saldatura MIG (Metal Inert Gas) e può essere utilizzata per produrre parti finite per settori avanzati. Inoltre, sfruttando il suo vasto know-how nella programmazione e nella progettazione di sistemi robotici avanzati per la produzione additiva, nonché l’esperienza nell’integrazione hardware-software acquisita con il processo Fused Granular Fabrication (FGF) di grande formato, Caracol ha sviluppato e distribuito il suo software proprietario di slicing e controllo per WAAM, che funziona su 8 assi.

Per realizzare questo progetto, Caracol ha collaborato con importanti partner lombardi:

– D-Orbit S.p.A., un’azienda che opera nel settore della logistica spaziale e dei servizi di trasporto. Individuata come utente finale del progetto, ha contribuito a identificare le caratteristiche funzionali di cui il componente avrebbe avuto bisogno, dalla geometria ai requisiti di prova da soddisfare.

– Il Dipartimento di Ingegneria Meccanica del Politecnico di Milano è stato fondamentale per la caratterizzazione dei materiali, per la fase di test e di qualificazione del prodotto finale e per la definizione dell’ottimizzazione dei parametri di processo.

Oltre alle innovazioni hardware e software derivate da questo progetto, Caracol e i suoi partner hanno anche progettato e valutato un flusso digitale per integrare i processi di ingegnerizzazione, produzione e collaudo per produrre componenti aerospaziali in metallo. Gli elementi di innovazione digitale introdotti nel progetto si riferiscono a tre ambiti principali: software, controllo e automazione. L’integrazione di questi tre aspetti porta a un flusso di lavoro altamente automatizzato ed efficiente. Inoltre, l’identificazione di un Flusso Digitale per controllare ogni fase del processo permette alle tecnologie WAAM di garantire la ripetibilità e il controllo, assicurando che questi processi possano diventare un’alternativa efficace ed efficiente alle tecnologie di produzione tradizionali.

01 Serbatoi pressurizzati per lo spazio con WAAM

02 Serbatoi pressurizzati per lo spazio con WAAM

I VANTAGGI DELLA SOLUZIONE WAAM DI CARACOL PER LE APPLICAZIONI AEROSPAZIALI AVANZATE

Le tecniche di produzione tradizionali devono affrontare diverse criticità in termini di efficienza e sostenibilità, peso, adattabilità del design e personalizzazione dei pezzi. Il Filament winding è la tecnologia più nota, utilizzata anche dalla NASA per applicazioni in serbatoi pressurizzati fin dagli anni Ottanta. Sebbene garantisca un’elevata velocità e precisione di produzione, ha costi molto elevati per geometrie complesse e bassi volumi, oltre a complessità operative nel processo – può creare solo forme standard limitate a geometrie asimmetriche e richiede molte operazioni manuali.

Caracol ha deciso di adottare la tecnologia WAAM come soluzione per queste applicazioni, in quanto offre numerosi vantaggi in termini di flessibilità di progettazione, prestazioni, efficienza e sostenibilità. Per quanto riguarda il prodotto, la tecnologia combina la significativa riduzione del materiale di scarto con un design ottimizzato, che consente di ridurre il peso del componente finale. Applicato al caso specifico del serbatoio pressurizzato installato in un vettore satellitare, questo porta a un notevole risparmio sui costi, sia di produzione che di lancio, e a un impatto ambientale positivo, poiché la quantità di propellente necessaria per il lancio dipende direttamente dalla massa del veicolo spaziale. D’altra parte, in termini di processo, la tecnologia WAAM consente di produrre un serbatoio di propellente monomateriale. Per le applicazioni altamente tecniche, questa tecnologia può essere utilizzata in combinazione con tecniche di filament winding, per fornire efficacemente anime metalliche di forma complessa.

I vantaggi emersi dal Progetto sono:

- possibilità di produrre geometrie complesse a raggera, senza vincoli di forma;

- maggiore libertà nella progettazione dei pezzi;

- possibilità di ottenere una struttura ad alte prestazioni da un componente monolitico, senza dover assemblare più parti (gusci, anime, raccordi);

- possibilità di gestire il processo attraverso un flusso di lavoro digitale;

- riduzione dei tempi di consegna;

- minimizzazione degli scarti e delle materie prime utilizzate rispetto alla tecnologia tradizionale (ad esempio, processi sottrattivi).

In conclusione, questo progetto assume grande rilevanza in quanto mostra il potenziale tangibile di una tecnologia in fase iniziale come WAAM per la produzione di pezzi finiti per lo spazio. Oggi la tecnologia WAAM ha ancora molta strada da fare per estendere il suo potenziale, non solo in Lombardia ma anche in tutta Italia e in Europa. In questo caso, la tecnologia porta con sé tutti i vantaggi di prodotto e di processo della manifattura additiva e il know-how di Caracol sulla stampa 3D robotica, estendendo il suo potenziale alle applicazioni spaziali più avanzate, come quella dei serbatoi di propellente per le navicelle spaziali. Oggi Caracol continua a lavorare al progetto con uno studio di fattibilità, per rendere questa tecnologia di stampa 3D in metallo e le sue soluzioni WAAM pronte per l’uso in industrie avanzate.