Le applicazioni degli stampi in composito sono molteplici e la loro produzione comporta solitamente processi e una catena di fornitura complessi, con un ampio numero di produttori coinvolti. Le industrie automobilistica e aerospaziale fanno largo uso di attrezzature, stampi, maschere e dime con specifiche caratteristiche funzionali e tecniche; pertanto, gli OEM di questi settori sono tra i primi a sperimentare le tecnologie di stampa 3D di grande formato.

Questo progetto introduce il ruolo chiave del cure tooling e le potenzialità dell’Additive Manufacturing per lo stampaggio di pre-impregnati termoindurenti in un segmento di alta gamma come quello della produzione di supercars.

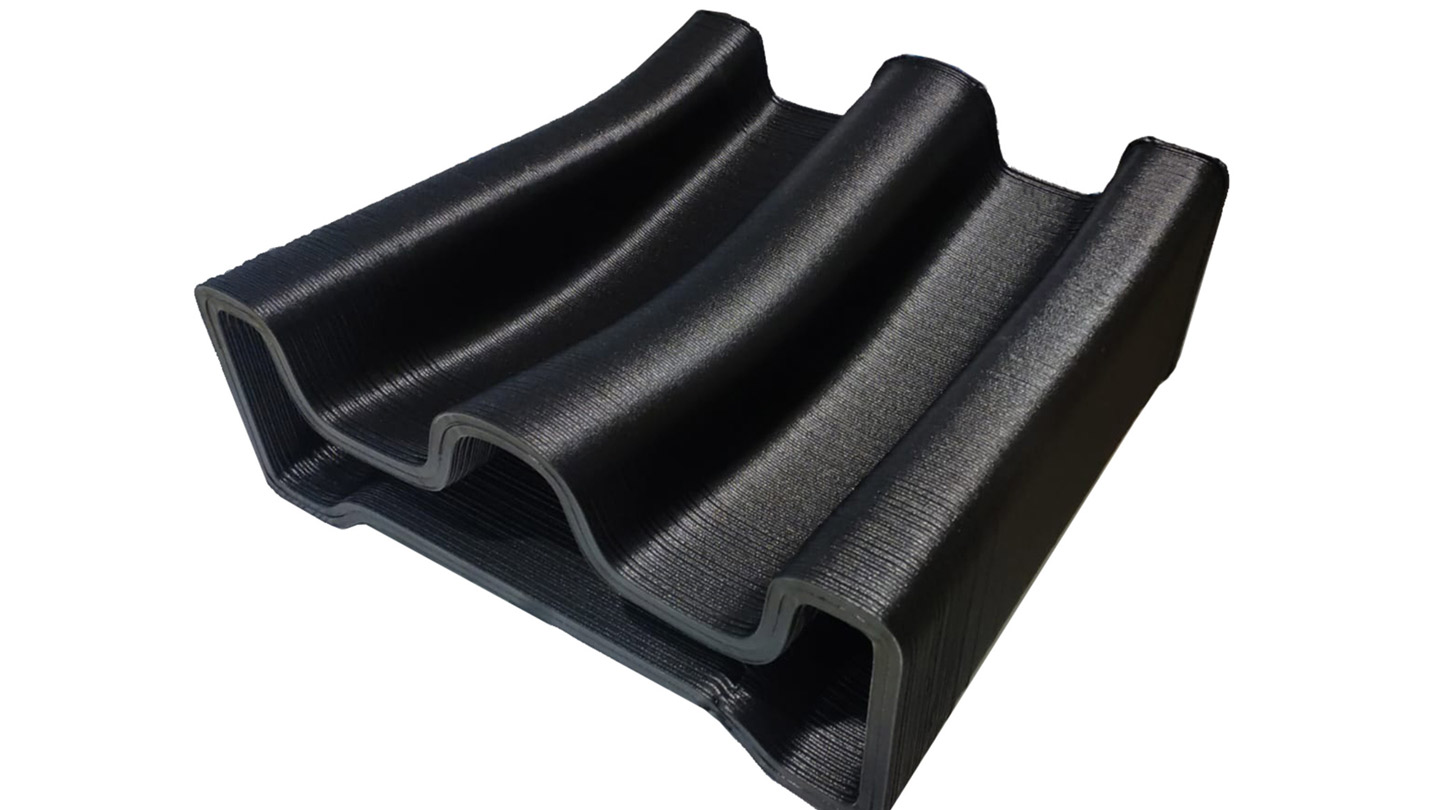

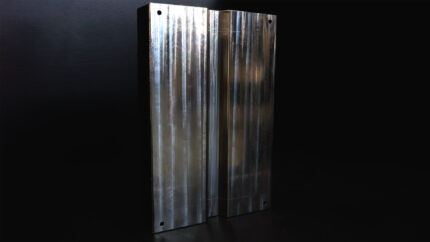

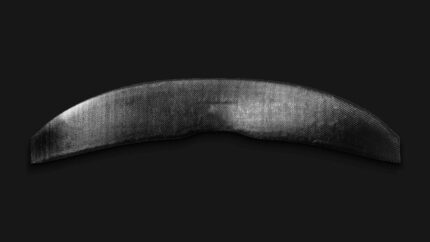

Gli stampi per la polimerizzazione svolgono un ruolo essenziale nella produzione di componenti automobilistici, consentendo la laminazione della fibra di carbonio di parti chiave come le carrozzerie e le coperture delle auto, che richiedono precisione e accuratezza. Questo tipo di attrezzature viene progettato su misura in base alla forma determinata della sezione finale dell’auto, assicurando la conformità alle specifiche richieste.

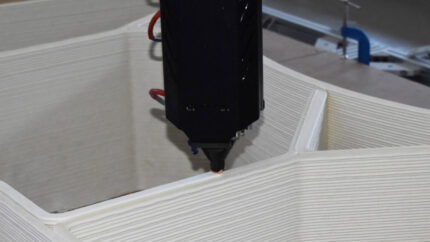

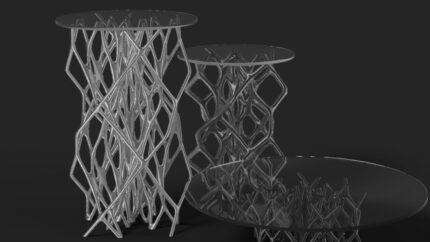

Uno dei maggiori vantaggi della manifattura additiva, se applicata ai tool, è la possibilità di produrre direttamente lo stampo su cui verrà modellato e laminato il pezzo finale. Rispetto alla produzione tradizionale, ciò significa tagliare alcune fasi del processo, come la produzione del modello master. Inoltre, la flessibilità in fase di progettazione permette di ottenere una forma maneggevole e di ridurre il peso totale, consentendo di semplificare la logistica per lo spostamento e lo stoccaggio di questi pezzi nel sito di produzione. Nella maggior parte dei casi, dopo la stampa, il pezzo viene rifinito con CNC per raggiungere la rugosità superficiale e le tolleranze dimensionali necessarie sulla sua superficie lavorabile. Ciò consente anche di dotarlo di scanalature per rifilare il componente finale direttamente sullo stampo.

Questo specifico stampo per la polimerizzazione, utilizzato per produrre la copertura in fibra di carbonio dei carter di una supercar, è stato sviluppato in collaborazione con Airtech.

Esso è stato infatti realizzato con il materiale Airtech Dahltram C250-CF, un policarbonato (PC) rinforzato con il 20% di fibra di carbonio (CF). Questo composito offre ottime proprietà termiche e meccaniche ed è qualificato per i processi in autoclave a media temperatura, in quanto può raggiungere i 180° C e i 6 bar in termini di temperatura e pressione di esercizio, garantendo la stabilità in diversi ambienti industriali e nel tempo. Lo strumento è stato utilizzato con successo per testare e laminare il pezzo finito in fibra di carbonio.

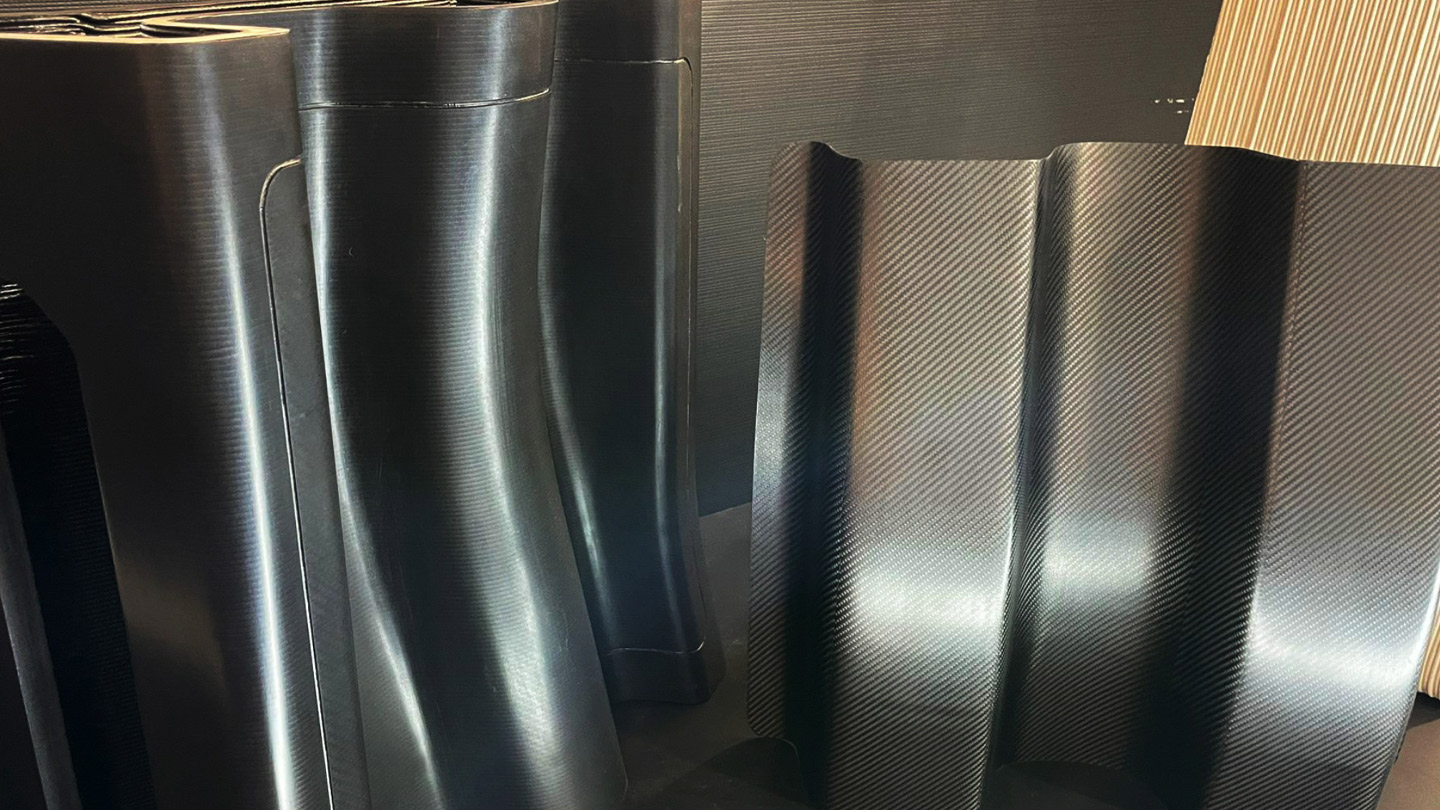

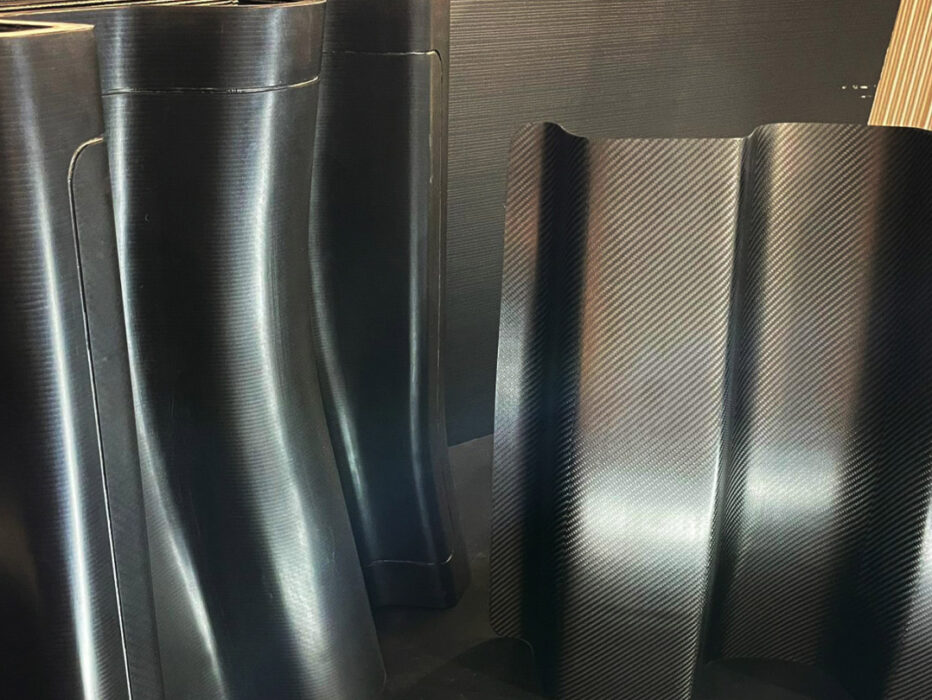

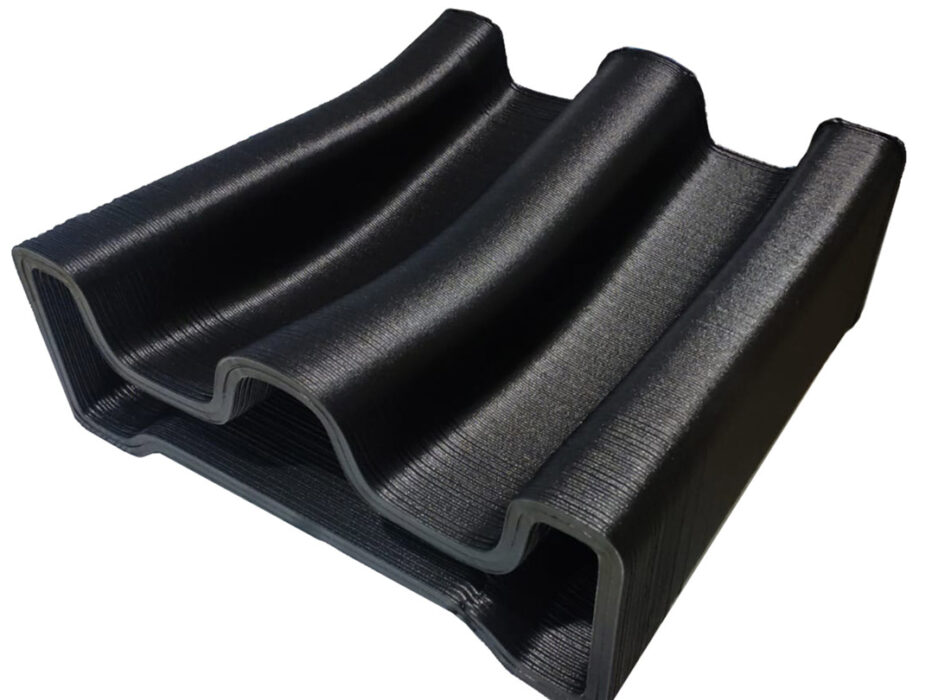

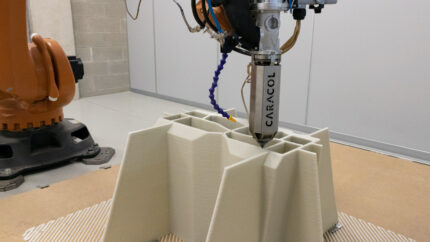

01. Stampi per la finitura in autoclave, stampati in 3D per l’industria automotive

02. Stampi per la finitura in autoclave, stampati in 3D per l’industria automotive

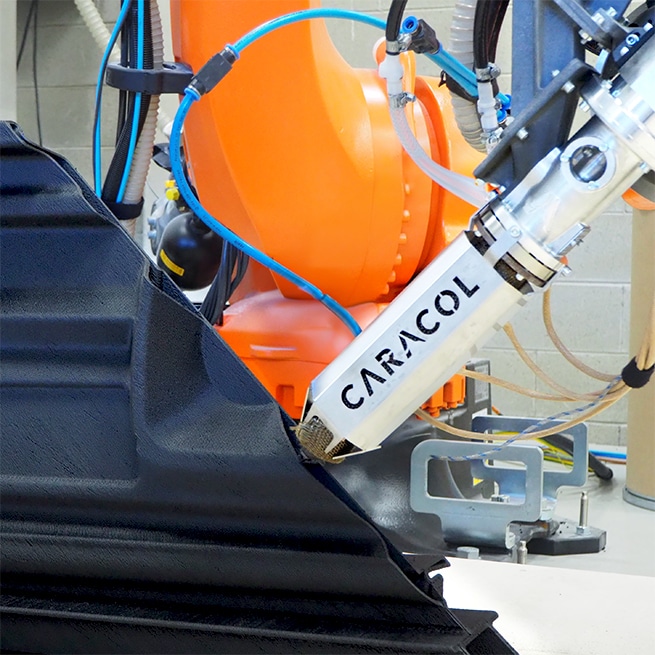

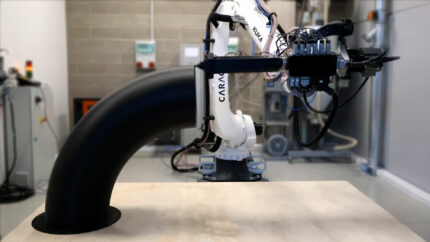

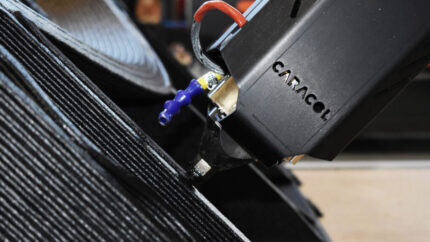

La piattaforma <strong<>Heron AM di Caracol lavora materiali avanzati come il Dahltram C250-CF di Airtech e molti altri compositi sotto forma di granuli. Il sistema può essere installato con diverse configurazioni, teste di estrusione, dimensioni degli ugelli, per determinare il rendimento complessivo e le specifiche di produzione che rendono il processo produttivo il più efficiente possibile. Per questo progetto, la configurazione Heron 300 con estrusore HF (High Flow) è stata utilizzata per stampare in 3D la parte, la cui superficie lavorabile è stata poi rifinita con un CNC tradizionale.

Grazie ai 6 assi della piattaforma e al raggio d’azione del braccio robotico di diversi metri, il sistema è in grado di stampare pezzi complessi e di grande formato in un unico ciclo di lavoro, senza bisogno di assemblare o programmare più cicli. I vantaggi complessivi sono una notevole riduzione degli scarti, un miglioramento dei tempi di consegna e una riduzione dei costi di produzione. Inoltre, gli OEM possono trarre vantaggio dal miglioramento delle prestazioni dello specifico pezzo finito e del processo complessivo.

Applicando la tecnologia di fabbricazione additiva alla produzione di hypercar, Heron AM porta una significativa ottimizzazione del processo e sostenibilità sia per i grandi volumi che per le produzioni di nicchia e di lusso.

Caratteristiche principali:

TECNOLOGIA: LFAM Heron AM con estrusore HF + CNC in post produzione

MATERIALE: PC CF

DIMENSIONI: 500x500x200 mm

RUGOSITÀ DELLA SUPERFICIE: 0.8 μm

TOLLERANZA DIMENSIONALE: 0.2mm

PESO: 21kg, diminuzione di più del 60%

MATERIALE DI SCARTO: diminuzione di più del 70%

TEMPO DI CONSEGNA: da 8 a 2 settimane = riduzione del 80%

COSTO: risparmio del 50%