Caracol ha progettato, ingegnerizzato e realizzato un serbatoio satellitare personalizzato per D-Orbit. Il serbatoio serve a contenere protossido di azoto (N2O), un gas utilizzato come comburente nei motori a razzo e nei motori a combustione interna, essendo atossico, stabile a temperatura ambiente e relativamente facile da immagazzinare e trasportare in volo.

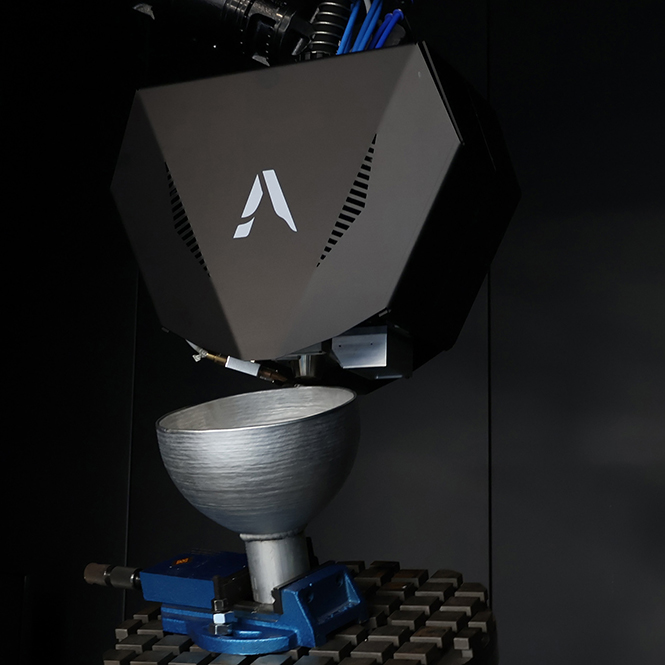

A partire dalla stampa 3D di una struttura interna solida utilizzando il PPS CF – un tecnopolimero performante con elevate caratteristiche meccaniche e chimicamente compatibile con il gas, la struttura stessa è stata poi rivestita con fibre di carbonio, per garantire la tenuta del pezzo.

Satellite pressurizzato in carbonio D-Orbit

Progettazione 3D – satellite pressurizzato D-Orbit

Il serbatoio riprogettato doveva raggiungere alcuni obiettivi specifici:

- Mantenimento delle prestazioni originali: il componente stampato doveva contenere un gas altamente pressurizzato a 200/210 bar.

- Riduzione del peso: il serbatoio stampato in 3D ha permesso di sostituire una precedente soluzione adottata da D-Orbit, che, per raggiungere la quantità di carburante necessaria al volo, ha equipaggiato il proprio satellite di diversi serbatoi più piccoli in metallo, già presenti sul mercato. Questo serbatoio personalizzato non solo raggiungeva già la capacità di gas necessaria all’azienda, ma ha anche assicurato un taglio del peso essendo stampato in plastica.

- Tempi di produzione: lo sviluppo di serbatoi personalizzati tradizionali ha tempi di sviluppo e produzione troppo lunghi per le esigenze di lancio dei satelliti. Questo progetto personalizzato, realizzato attraverso la produzione additiva e la fibra di carbonio laminata a mano, ha ridotto drasticamente i tempi di produzione del 50% rispetto alla produzione standard.

- Riduzione dei costi: la stampa 3D del mandrino con PPS CF ha già conferito alla struttura centrale importanti caratteristiche meccaniche e chimiche. Questo ha permesso di sostituire il processo di avvolgimento del filamento di carbonio precedentemente adottato con un rivestimento a mano in fibra di carbonio, un processo che richiede meno carbonio ed è quindi molto meno costoso.