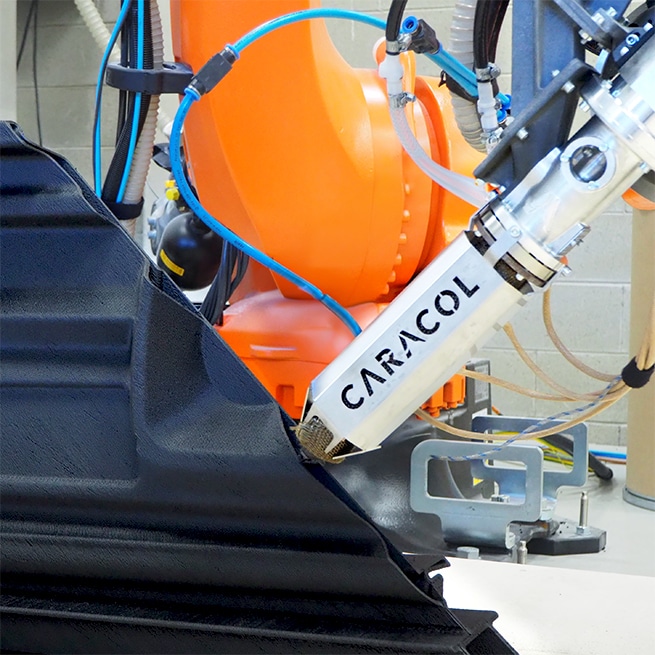

La produzione additiva (Additive Manufacturing) è una famiglia di tecnologie di recente sviluppo, che sta rivoluzionando il panorama manifatturiero proponendo nuovi paradigmi di design e produzione. Tra le tante tecnologie additive, la stampa 3d di componenti polimerici di grandi dimensioni (Large Format Additive Manufacturing – LFAM) rappresenta un mercato di nicchia in forte crescita, con un continuo aumento della domanda da parte di diversi settori, tra cui aerospaziale, navale, architettura e design. In Europa, Caracol è tra le prime e più solide aziende tecnologiche per la produzione additiva di componenti di grandi dimensioni in materiale termoplastico su supporto robotico.

La qualità è tra le grandi sfide attuali del settore Additive Manufacturing: assicurare sempre un alto livello di finitura estetica e di prestazioni funzionali del prodotto finale, in particolar modo per applicazioni industriali avanzate e fortemente regolamentate come nel settore aerospaziale. È dunque necessario assicurare la stabilità e la ripetibilità del processo produttivo attraverso il monitoraggio continuo delle variabili di processo, dello stato di salute della macchina, e delle condizioni di contesto (per esempio, la temperatura e l’umidità dell’ambiente di lavoro), che combinate insieme contribuiscono alla buona riuscita del ciclo produttivo. Per permettere un tracciamento di tale dettaglio è possibile equipaggiare la macchina con una vasta gamma di sensori, sfruttando metodi e algoritmi provenienti dal mondo del Machine Learning, in modo da identificare anomalie della stampa, ma anche scelte errate o poco indicate nel settaggio dei parametri e comportamenti inaspettati del componente stampato.

I metodi di identificazione automatica dei difetti pongono le fondamenta per la modifica inline dei parametri di processo, ossia della loro modifica automatica mentre il processo di stampa si sta svolgendo, in modo da mitigare o correggere il difetto stesso e quindi prevenire la generazione di scarti di produzione.

Oltre alle implicazioni di processo più strettamente correlate all’output di stampa, l’impatto di un sistema di monitoraggio e controllo integrato al sistema di produzione additiva porta a benefici tangibili anche dal punto di vista delle risorse impiegate. Vi è infatti un’effettiva ottimizzazione dei costi relativi alla “poor quality” con la conseguente riduzione del materiale in uso, delle ore macchina e uomo e del tempo impiegato per l’ispezione e la post-produzione di parti difettose.

Caracol sviluppa sistemi di stampa 3D intelligenti per componenti di grandi dimensioni

In questo scenario, collaborando con MADE Competence Center e con il Politecnico di Milano, Caracol ha sviluppato il progetto “RAMICoS – Intelligent Control System for Robotic Large Scale Additive Manufacturing System”, finanziato dal Ministero dello Sviluppo Economico. Il progetto si prefigge di raggiungere i seguenti obiettivi tra il 2022 ed il 2023:

- Individuare le problematiche del processo di stampa Robotic LFAM System, definendo e caratterizzando i relativi difetti che si possono generare durante la deposizione del materiale estruso;

- Identificare le tipologie di sensori e la loro corretta collocazione all’interno del sistema di stampa per raccogliere le informazioni idonee al monitoraggio e al controllo del processo;

- Realizzare una campagna sperimentale per valutare l’efficacia delle soluzioni di sensoristica proposte;

- Realizzare una campagna sperimentale per studiare le problematiche di qualità relative a diversi materiali di interesse, con particolare riguardo a polimeri fibro-rinforzati e a nuovi materiali;

- Identificare un sistema di raccolta e analisi dei dati in grado di identificare le anomalie e di supportare il processo decisionale aziendale.

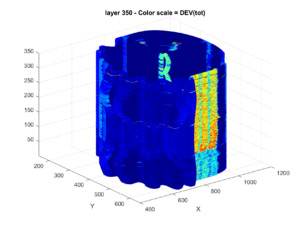

Nella fase esecutiva del progetto, i sistemi Caracol sono stati equipaggiati con circa dieci sensori per la raccolta di segnali di diversa natura, quali assorbimento di corrente del sistema e dei suoi componenti, valori di temperatura e umidità ambientale, temperatura di estrusione, urti e vibrazioni dell’estrusore, energia consumata dal motore della vite dell’estrusore, ecc. La raccolta di questi segnali ha permesso di ottenere un digital twin del componente stampato, capace di identificare le aree di stampa in cui sono intervenuti problemi di deposizione. Inoltre, Caracol ha potuto elaborare i primi algoritmi di Machine Learning per l’identificazione automatica di difetti e la generazione di allarmi.

L’impiego di simili strumenti può essere d’aiuto a diversi livelli all’interno di un’azienda manifatturiera, agevolando il lavoro dell’operatore come supporto al processo decisionale, degli addetti alla qualità e alla manutenzione per l’identificazione della root cause dei problemi di stampa, e degli operational managers nelle stime di efficienza produttiva ed energetica.

Conclusosi nel 2023, il progetto apre una fase di ulteriori sviluppi per Caracol che vuole offrire un sistema di stampa 3d “intelligente”, capace di trasmettere repentinamente l’insorgere di problemi e di prendere decisioni automatizzate, atte ad assicurare sempre una buona qualità dei componenti prodotti, minimizzando i costi non direttamente legati al processo.

Chi siamo

Build beyond possible

Nata dall’idea di spingere i limiti della stampa 3D oltre il possibile, Caracol sviluppa tecnologie di produzione additiva di grande formato per le industrie avanzate.

Scopri di più