Dai componenti leggeri degli aerei alle parti avanzate dei razzi, la tecnologia LFAM sta rivoluzionando il futuro della stampa 3D nell’industria aerospaziale.

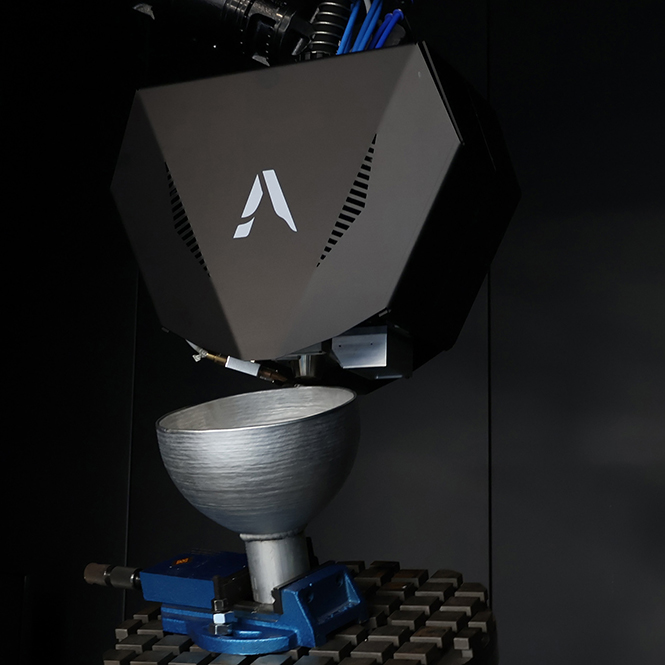

L’industria aerospace è sempre stata all’avanguardia nell’innovazione tecnologica e negli ultimi anni è stata tra i settori trainanti nell’adozione della stampa 3D per applicazioni industriali. L’esigenza di componenti di grandi dimensioni più leggeri, efficienti e resistenti ha favorito l’adozione della tecnologia LFAM nei trasporti, e in particolare nell’aerospace. Questa tecnologia di stampa 3D sta ridisegnando il modo in cui vengono costruiti attrezzature di produzione, razzi e persino parti di veicoli aerospaziali.

Il ruolo della stampa 3D nell’aviazione

Grazie alla stampa 3D, i produttori realizzano parti con geometrie complesse, difficili o impossibili da realizzare con i metodi tradizionali. Questa flessibilità è particolarmente preziosa nella produzione di componenti come parti di motori e staffe, che devono resistere a condizioni estreme ma anche essere il più leggeri possibile. Le parti dei motori di aerei stampate in 3D, ad esempio, sono progettate per ridurre il peso del motore mantenendo e migliorando le prestazioni: componenti più leggeri del motore non solo riducono il consumo di carburante, ma migliorano anche l’efficienza complessiva e l’autonomia dell’aereo.

Nello specifico, quando si parla di stampa 3D di grande formato per il settore aerospaziale, si fa . Grazie alla manifattura additiva, infatti, è possibile ridurre in modo significativo gli sprechi di materiale. Mentre i metodi tradizionali spesso comportano la lavorazione di grandi volumi di metallo o composito, con conseguenti notevoli eccedenze, con la stampa 3D il materiale viene depositato strato per strato, utilizzando solo ciò che è necessario, il che rende il processo più sostenibile ed economico. Questo aspetto è particolarmente importante nel settore aerospaziale, dove anche piccoli miglioramenti nell’efficienza possono tradursi in enormi risparmi sui costi.

I principali vantaggi della tecnologia LFAM nella produzione di utensili rispetto al processo tradizionale sono:

- produzione estremamente rapida

- possibilità di creare geometrie complesse

- produzione di tool più leggeri senza compromettere la resistenza strutturale

- ottimizzazione dei materiali e riduzione degli scarti

- riduzione del trasporto e delle necessità di stoccaggio, favorendo una produzione localizzata on-demand.

Stampa 3D di razzi e componenti di veicoli spaziali/strong>

I vantaggi della stampa 3D nell’aerospaziale si estendono oltre la produzione di stampi e attrezzature – dove la tecnologia LFAM è stata applicata per la prima volta – e di parti non strutturali di velivoli. Aziende all’avanguardia come SpaceX e la NASA stanno già stampando in 3D razzi e altri componenti spaziali, ottenendo una prototipazione più rapida e tempi di consegna ridotti, nonché componenti estremamente efficienti, leggeri e durevoli, qualità fondamentali per resistere alle difficili condizioni dello spazio.

La NASA utilizza ampiamente la tecnologia di stampa 3D di grande formato per produrre parti di satelliti e altri componenti spaziali, come parti di motori stampati in 3D per i test in ambienti estremi, dove i materiali tradizionali potrebbero fallire. La stampa 3D di motori di razzi, serbatoi di carburante e persino di piccoli componenti di veicoli spaziali consente iterazioni più snelle e innovazioni più rapide nel processo di progettazione.

Il ruolo e il futuro della stampa 3D nel settore aeronautico

L’industria aerospaziale non è l’unica a raccogliere i frutti della tecnologia LFAM. La stampa 3D per il settore aerospace deve far fronte ad esigenti requisiti tecnico-funzionali: la produzione di aeromobili richiede standard di sicurezza e prestazioni estremamente elevati e l’utilizzo di parti stampate in 3D implica l’esecuzione di test e di controlli di qualità essenziali per capire se i processi e i materiali impiegati sono all’altezza dell’applicazione. Grazie alla bontà dei risultati delle prime applicazioni della tecnologia in questo ambito, è stato possibile esplorare e valutare nuovi processi di stampa 3D per la produzione aerospace, oltre alla più comune fusione a letto di polveri metalliche.

Inoltre, la personalizzazione possibile con la stampa 3D consente agli ingegneri di ottimizzare lo sviluppo e la produzione di componenti per funzioni specifiche, come l’aumento dell’aerodinamica, il miglioramento dell’efficienza del carburante o la riduzione dei costi di manutenzione con riparazioni più semplici sul campo. Grazie a queste caratteristiche ineguagliabili, la stampa 3D di grande formato sta diventando una tecnologia strategica per migliorare le prestazioni e la sicurezza dei componenti nei settori industriali più avanzati.

Poiché il ruolo della tecnologia LFAM è destinato a crescere ulteriormente, in futuro possiamo aspettarci che la stampa 3D per il settore aerospaziale diventi sempre più comune. L’esplorazione spaziale continuerà a essere spinta da tecnologie innovative come la stampa 3D, grazie alla capacità di integrarsi facilmente con processi produttivi più snelli senza sacrificare la qualità e la durata delle parti prodotte, comprese quelle strutturali.

Per sostenere questa evoluzione, l’uso di materiali avanzati, come leghe metalliche ad alte prestazioni, super-polimeri e compositi, svolgerà un ruolo fondamentale. La loro qualificazione per i processi di stampa 3D di alta qualità garantirà un elevato rapporto resistenza-peso, rendendo le soluzioni LFAM ideali per la produzione di componenti critici di aerei e veicoli spaziali. La combinazione di materiali avanzati e tecniche di produzione innovative porterà a miglioramenti ancora maggiori in termini di prestazioni, sostenibilità ed efficienza dei costi.